إذا كنت تعمل في صناعة القوالب أو التصنيع الدقيق، فستدرك أن قوالب الحديد المعقدة غالبًا ما تُسبب تحديات كبيرة للماكينات ثلاثية المحاور. في الواقع، تشير الدراسات إلى أن أكثر من 60٪ من أخطاء الدقة في هذه العمليات تأتي من إعادة التثبيت المتكرر، مما يؤدي إلى تراكم الأخطاء وفقدان التوافق بين المكونات.

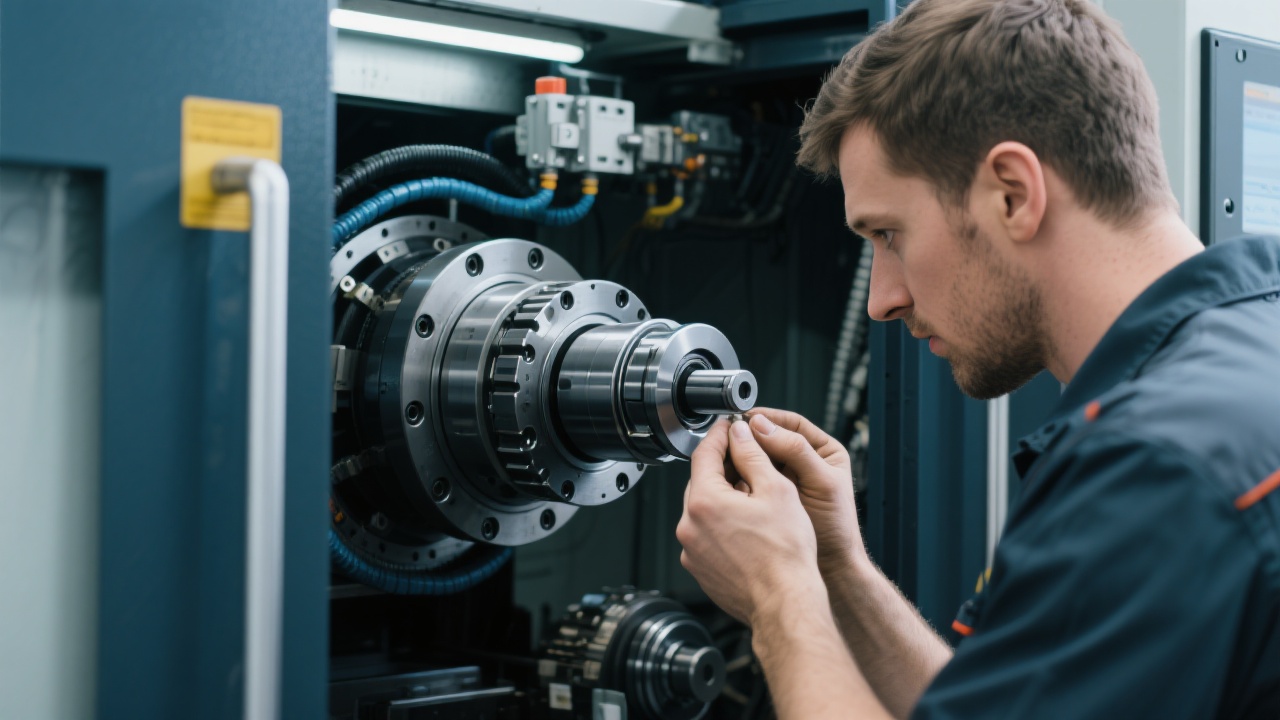

مع استخدام نظام 4/5 محور دوار، يمكنك تحقيق عمليات تقطيع متعددة الزوايا دون الحاجة لإعادة تثبيت القطعة. هذا يقلل من عدد الجلسات الإجمالية بنسبة تصل إلى 40٪، كما يحسن دقة الناتج بنسبة 25٪ تقريبًا، حسب دراسة أجرتها شركة "أوديسي" (Odessey Manufacturing) عام 2023.

دكتور أحمد سليم – مدير التقنية في شركة كابوتا للتصنيع:

“المفتاح الحقيقي ليس فقط في وجود المحور الدوار، بل في كيفية تصميم مسار الأداة بحيث يتجنب التداخل ويحقق أفضل كفاءة طحن.”

| الخطوة | الهدف | ملاحظة تقنية |

|---|---|---|

| تحديد إحداثيات المحور الدوار بدقة | منع الانحراف عند التدوير | استخدم نظام تغذية عكسية (Backlash Compensation) |

| تصميم مسار أداة بدون تداخل | زيادة عمر الأداة وتقليل الفشل | تحقق من المسار باستخدام أدوات مثل Mastercam أو Fusion 360 |

| تقليل زمن التوقف بين العمليات | تحسين الإنتاجية اليومية | استخدم برنامج تشغيل متعدد المحاور (Multi-axis Machining) |

في مشروع حقيقي لشركة تصنيع قوالب في دبي، تم تطبيق هذه الاستراتيجيات على عملية تشكيل ثقوب غير منتظمة بعمق يصل إلى 80 مم. النتيجة؟ انخفاض معدل الخطأ من 1.2 مم إلى أقل من 0.3 مم، مع توفير 3 ساعات عمل يوميًا لكل قطعة.

من أكثر الأخطاء شيوعًا التي يرتكبها المهندسون: عدم التحقق من تداخل الأداة مع الهيكل أثناء دوران المحور. الحل؟ استخدم أدوات تحليل التداخل (Interference Check) داخل برامج CAD/CAM. كما يُنصح دائمًا بإجراء اختبار أولي على نموذج رقمي قبل التشغيل الفعلي.

إذا كنت تريد أن تبني قدرة تنافسية حقيقية في السوق العالمي، فإن فهم البرمجة الذكية للمحور الدوار ليس مجرد مهارة — بل ضرورة. كل دقيقة تُوفرها، وكل جزء تزيد دقته، تتحول إلى ميزة استراتيجية.

اختر كيبو DC1113 — الجهاز الذي يضمن لك دقة تصل إلى ±0.01 مم في جميع محاور الدوران، مع دعم كامل لبرمجات CAM المتقدمة.

اختر كيبو DC1113 الآنابدأ اليوم بتحسين دقة معالجتك — لأن التفاصيل الصغيرة هي ما يصنع الفرق الكبير.