En los sectores de fabricación de semiconductores y baterías de nueva energía, la pureza y precisión en el procesamiento de materiales como el grafito son fundamentales para asegurar la calidad y rendimiento del producto final. Sin embargo, la presencia de polvo contaminante durante el mecanizado de grafito representa un desafío crítico que impacta directamente la precisión de las máquinas, la durabilidad de herramientas y la estabilidad operativa de los equipos.

Durante el proceso de mecanizado, el polvo fino de grafito tiende a infiltrarse en componentes clave como las guías lineales, husillos de bolas y sistemas eléctricos. Datos técnicos demuestran que una acumulación de polvo del 0.5% en las superficies de contacto puede reducir la vida útil del equipo hasta en un 35% y deteriorar la precisión dimensional en rangos de ±5μm, cifra inaceptable para la fabricación avanzada.

Este fenómeno ocasiona microvibraciones en las guías, desgaste prematuro en husillos y riesgos de cortocircuito en sistemas electrónicos, elevando costos de mantenimiento y provocando inconsistencias en la producción en serie.

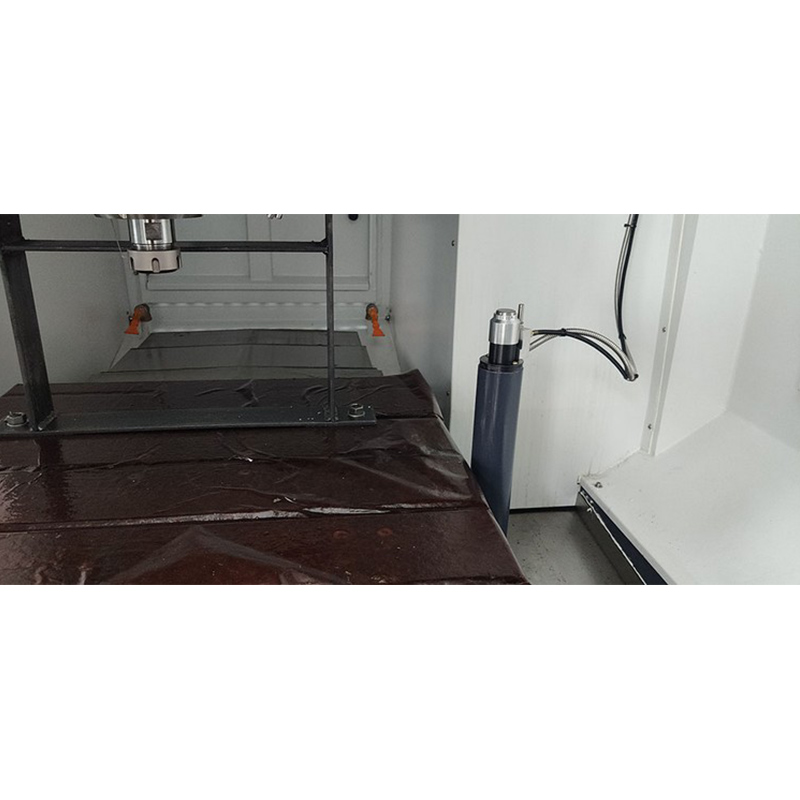

La máquina fresadora de grafito DC6060G, desarrollada por Ningbo Kaibo CNC Machinery Co., Ltd., incorpora un diseño innovador basado en una estructura de doble protección: un recubrimiento totalmente sellado combinado con un sistema de lavado húmedo continuo. Esta configuración garantiza un ambiente controlado, donde la entrada de polvo queda prácticamente eliminada.

El recubrimiento sellado evita la intrusión exterior, bloqueando partículas mayores a 0.3 micras, mientras que el lavado húmedo reduce la acumulación interna de polvo mediante una cascada de agua desionizada que arrastra los residuos en tiempo real. Estos procesos aseguran un ambiente de mecanizado con un nivel de limpieza superior a 99.9%, permitiendo mantener una precisión dimensional estable dentro de ±2μm durante ciclos de producción extendidos.

Datos técnicos destacados:

| Parámetro | Sin protección | DC6060G con doble protección |

|---|---|---|

| Nivel de contaminación interna (% partículas de polvo) | 1.2% | < 0.01% |

| Variación dimensional (±μm) | ±5 | ±2 |

| Incremento en vida útil de herramientas | Base | +40% |

Integradores de la industria de semiconductores en Asia han reportado mejoras en la tasa de conformidad dimensional de piezas procesadas con el DC6060G, alcanzando una reducción del 28% en reprocesos ligados a contaminantes de polvo. Además, empresas líderes en baterías de litio han optimizado sus líneas de producción con incrementos de hasta un 22% en rendimiento operativo continuo sin interrupciones por mantenimiento.

Estos resultados apuntan a que la adopción de tecnologías de control de polvo, como la combinación única del recubrimiento sellado con limpieza húmeda del DC6060G, aporta una solución tangible para garantizar la estabilidad y repetibilidad en procesos de manufactura que demandan altos estándares de limpieza y precisión.

Para mantener altos niveles de productividad en entornos sensibles de fabricación, se recomienda implementar ciclos de mantenimiento preventivo basados en métricas de contaminación interna logradas con sistemas de monitoreo ambiental automatizados. Además, la integración de sistemas de filtración complementarios mejora la vida útil global del equipo y mantiene estándares de limpieza constantes, logrando disminuir tiempos muertos y costos asociados.

La inversión en tecnologías avanzadas para evitar la contaminación por polvo en el mecanizado de grafito debe verse como un factor estratégico que contribuye a la calidad final del producto, reducción de desperdicios y mejora en la competitividad del fabricante en mercados exigentes.