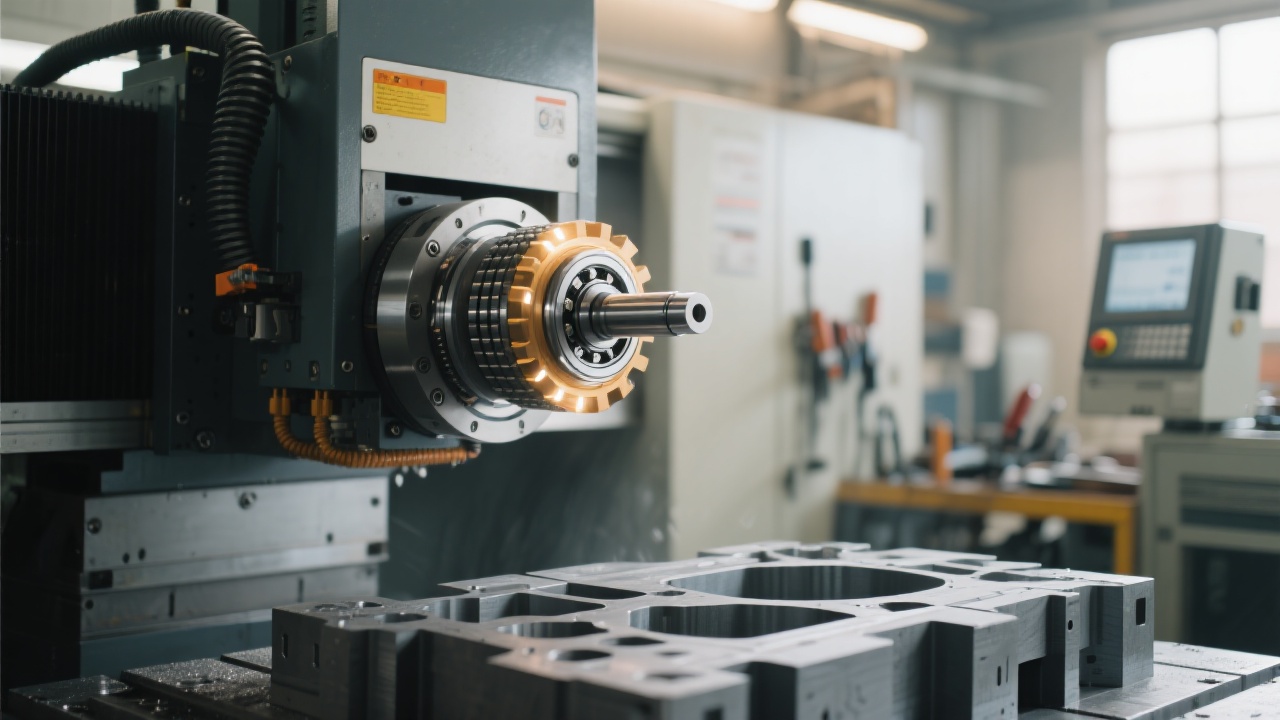

Si trabajas en la fabricación de componentes automotrices, sabes que el desbaste efectivo es clave para optimizar los ciclos productivos. Este artículo se enfoca en cómo la elección y configuración adecuada de máquinas CNC, en particular el centro de mecanizado vertical de gran recorrido FH1890L, puede incrementar el ritmo de procesamiento pesado (crudo) y reducir costos energéticos sin sacrificar calidad.

El primer pilar para acelerar el desbaste es contar con una estructura sólida. El FH1890L utiliza un diseño rígido que minimiza vibraciones incluso bajo cargas pesadas, gracias a su bancada monobloque de fundición de alta calidad y guía lineal reforzada. Esta rigidez prolonga la vida útil de los moldes y permite cortes profundos sin rebabas ni errores dimensionales.

El controlador Mitsubishi MC 3 ofrece estabilidad excepcional y fluidez en el manejo de trayectorias complejas, manejando hasta seis ejes simultáneamente. Esto incrementa la precisión durante movimientos rápidos, optimizando la alimentación sin sacrificar la calidad superficia. Además, su fácil programación permite ajustar parámetros en tiempo real según las características específicas del lote.

| Parámetro | Rango Recomendado | Impacto en la eficiencia |

|---|---|---|

| Velocidad de corte (m/min) | 150 - 300 | Mayor velocidad reduce el tiempo de mecanizado; requiere refrigeración constante para evitar desgaste. |

| Avance (mm/min) | 800 - 1500 | Ajustado para maximizar remoción sin comprometer la integridad del componente. |

| Selección de herramientas | Fresas de carburo sólido, diámetro 25-50 mm | Herramientas de alta durabilidad garantizan menor cambio frecuente, mayor estabilidad. |

El uso estratégico de cabezales rectos y universales complementa las capacidades del FH1890L en zonas de difícil acceso. Por ejemplo, en carcasas con cavidades profundas, el cabezal universal aumenta la versatilidad sin necesidad de múltiples setups, lo que acelera los tiempos y reduce errores acumulativos.

Una empresa fabricante de piezas de suspensión automotriz implementó esta configuración y optimizaciones en su línea de producción. Antes, el tiempo promedio de desbaste por pieza era de 45 minutos; tras aplicar los nuevos parámetros y accesorios, lo redujeron a 31 minutos, logrando:

- Disminución del consumo energético en un 18%.

- Mejor superficie en las piezas, reduciendo retrabajos en un 25%.

- Mayor consistencia en lotes grandes con variaciones inferiores al 0.08 mm.

Para asegurar una transición efectiva, testea primero los parámetros en lotes piloto y utiliza análisis estadístico para validar resultados. Mantén un registro riguroso de tiempos y consumos, y mantén comunicación cercana con tus proveedores de herramientas para ajustar cortes según desgaste. Aprovecha la modularidad del FH1890L para adaptar los accesorios a cada proyecto específico.