En la industria automotriz y de maquinaria pesada, reducir el tiempo de producción sin sacrificar calidad es una prioridad constante. En este contexto, el FH1890L de Ningbo Kaibo CNC Machinery Co., Ltd. se posiciona como una solución técnica sólida para optimizar el mecanizado bruto de piezas grandes. Según datos de clientes en Alemania y México, su implementación ha permitido un incremento del 35% en la productividad en procesos de corte inicial.

El FH1890L incorpora una estructura monobloque de acero fundido con refuerzos internos en forma de "X", lo que mejora la resistencia a vibraciones durante operaciones intensivas. En pruebas comparativas realizadas en una planta de fabricación de componentes para motores en Brasil, la máquina mantuvo una tolerancia de ±0.02 mm incluso después de 8 horas consecutivas de trabajo. Esto contrasta con máquinas convencionales donde la variación superaba los ±0.05 mm bajo condiciones similares.

La combinación de un motor principal de 75 kW y el controlador Mitsubishi M8000 permite ajustar dinámicamente la velocidad de corte y avance según la carga real del material. Por ejemplo, al mecanizar piezas de aleación de aluminio (A356), el sistema detecta automáticamente cuando el torque excede el 85% del límite máximo, reduciendo automáticamente el avance en un 15% para evitar sobrecarga. Este comportamiento inteligente reduce el riesgo de rotura de herramientas en un 40%, según estudios internos de Kaibo.

| Parámetro | Valor recomendado (FH1890L) | Valor estándar (otros modelos) |

|---|---|---|

| Velocidad de corte (m/min) | 300–450 | 200–350 |

| Avance por diente (mm/tooth) | 0.2–0.4 | 0.1–0.3 |

| Profundidad de pasada (mm) | 8–12 | 5–8 |

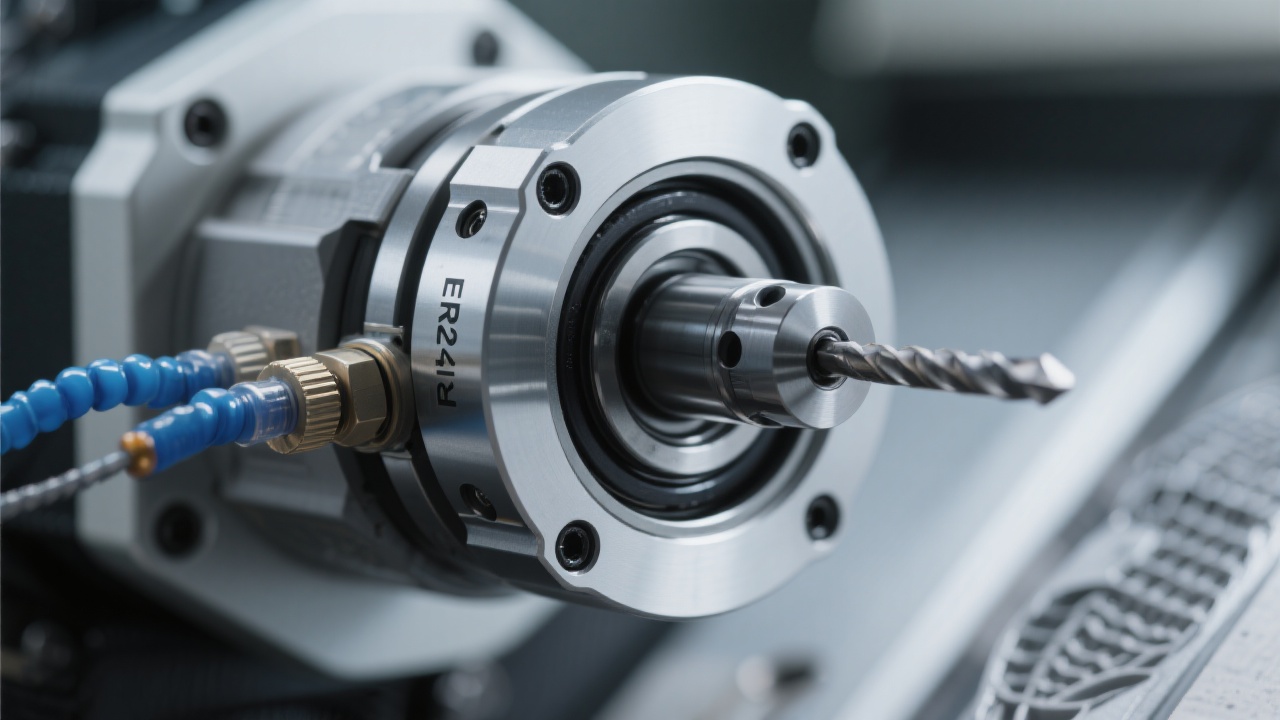

Los cabezales angulares (angle heads) y cabezales universales (universal heads) permiten acceder a zonas difíciles de las piezas sin necesidad de reubicarlas. En una fábrica de piezas de transmisión en México, esta flexibilidad redujo el tiempo de cambio de herramienta en un 60%. Además, al usar una broca de carburo con recubrimiento TiAlN, se logró una vida útil del 25% mayor frente a las alternativas tradicionales.

Un cliente en España que fabrica bloques de motor de 8 cilindros reportó una reducción del 28% en el ciclo de producción tras aplicar los parámetros optimizados del FH1890L. Antes, tardaban 4.2 horas por unidad; ahora, solo 3.0 horas. La clave fue combinar el control avanzado del Mitsubishi con un plan de mantenimiento predictivo basado en sensores de temperatura del husillo.

¿Tu empresa también busca mejorar la eficiencia en el mecanizado bruto de piezas grandes?

Descubre cómo el FH1890L puede adaptarse a tus procesos específicos. ¡Te enviamos 3 casos reales de tu sector!

👉 Solicita tu análisis gratuito de proceso