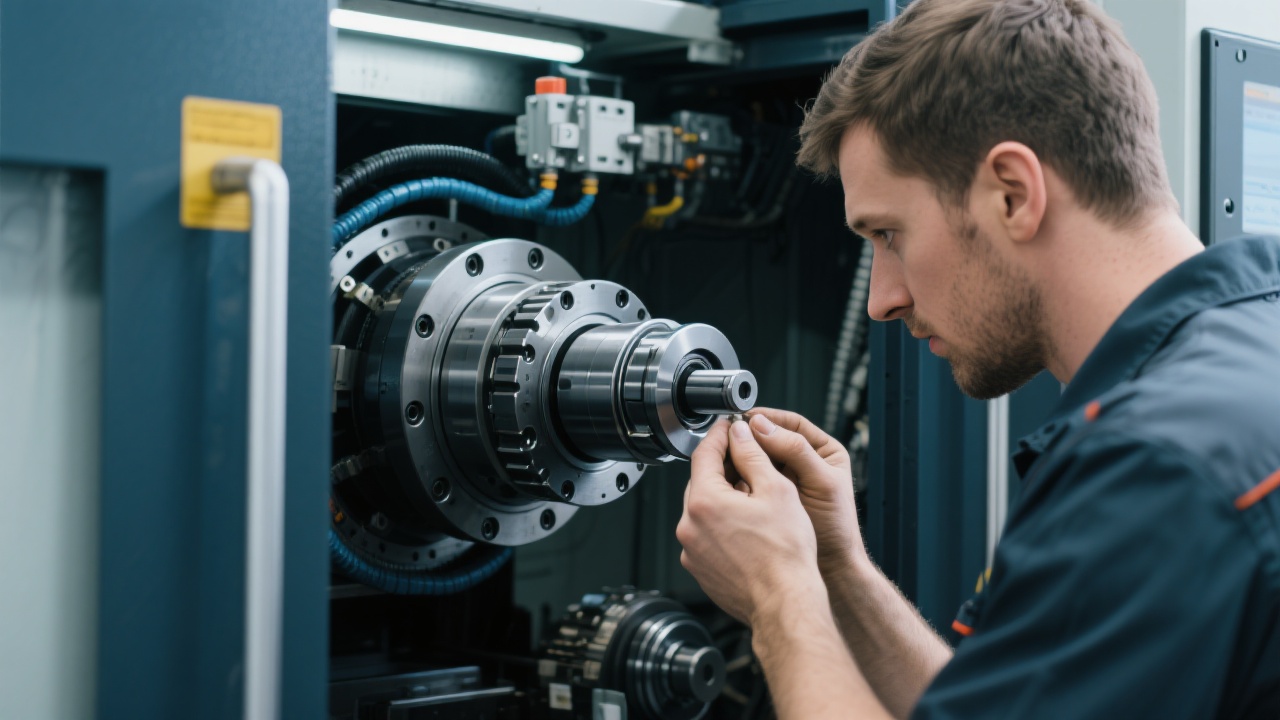

En la industria moderna de fabricación de moldes de hierro, la complejidad de las estructuras y las crecientes exigencias de precisión han evidenciado las limitaciones de las máquinas tradicionales de tres ejes. Como respuesta, un número cada vez mayor de fabricantes están adoptando sistemas CNC de 4 y 5 ejes, revolucionando la forma en que abordan el mecanizado multifacético y mejorando significativamente la productividad.

Las máquinas CNC de tres ejes se han quedado cortas frente a piezas con geometrías complejas, especialmente al procesar múltiples caras y ángulos. El reto principal radica en la necesidad frecuente de reposicionamiento manual, que puede causar errores de alineación y aumentar los tiempos de producción.

En contraste, los sistemas CNC de 4 y 5 ejes integran uno o dos ejes rotativos que permiten un mecanizado simultáneo y continuo desde múltiples ángulos. Esto reduce drásticamente el número de fijaciones necesarias y minimiza el riesgo de desajustes, incrementando la precisión dimensional y mejorando la eficiencia operativa hasta un 30%-50% según estudios sectoriales.

“La transición a sistemas CNC multiejes ha sido fundamental para incrementar nuestra capacidad productiva, reduciendo tiempos muertos y mejorando la calidad final”, comenta un gerente técnico con más de 15 años en moldeado de hierro.

La versatilidad de los sistemas 4/5 ejes brilla en procesos específicos como el fresado de superficies inclinadas, ranurado profundo y mecanizado de orificios con geometrías especiales. En el fresado de superficies inclinadas, los ejes rotativos permiten mantener la herramienta en la orientación óptima durante todo el proceso, lo que garantiza acabados uniformes y reduce la necesidad de múltiples ajustes.

Asimismo, en la extracción de ranuras profundas, la capacidad para variar continuamente el ángulo de la herramienta mejora la accesibilidad y reduce el desgaste del útil, mientras que para orificios irregulares, se aprovecha la programación avanzada para minimizar movimientos no productivos.

La programación de los ejes rotativos exige un enfoque más complejo que el tradicional. Se requiere una cuidadosa planificación de la trayectoria para asegurar que la trayectoria de la herramienta y la pieza no intervengan, evitando daños costosos. Estrategias comunes incluyen la simulación en tiempo real y algoritmos de optimización que ajustan dinámicamente las posiciones angulares.

| Técnica | Descripción | Beneficio Clave |

|---|---|---|

| Simulación 3D | Verificación previa de trayectoria para prevenir interferencias | Reduce tiempos muertos y evita daños en herramienta |

| Optimización de secuencia | Ajuste dinámico de posiciones angulares para fluidez operacional | Mejora la eficiencia del mecanizado y prolonga vida útil de herramientas |

| Control de colisiones en tiempo real | Monitoreo durante el corte para detener inmediatamente ante riesgos | Maximiza la seguridad y minimiza errores humanos |

El sistema KaiBo DC1113 ha evidenciado una adaptación óptima a las demandas del mundo del moldeado en hierro. Esta solución destaca por su robustez para manejar ejes rotativos de alta precisión y contar con un software integrado que simplifica la programación compleja, facilitando aún a técnicos con menor experiencia obtener resultados de alta calidad.

La combinación de hardware fiable con una plataforma de control intuitiva permite que los talleres mejoren sus índices de producción sin sacrificar la precisión. Además, la estructura modular del KaiBo DC1113 favorece actualizaciones constantes y ajusta el sistema a las necesidades específicas del cliente, lo que representa una inversión con alta relación costo-beneficio.