Como ingeniero o operador de fresadora CNC, sabes que los moldes de hierro modernos requieren más que solo potencia: necesitas precisión repetible y eficiencia en cada paso del proceso. La clave está en aprovechar al máximo las capacidades de los sistemas de 4 y 5 ejes, especialmente cuando trabajas con geometrías complejas como caras inclinadas, cavidades profundas o agujeros irregulares.

Según un estudio reciente de la ASME, hasta el 68% de los errores en piezas de moldeado se originan por múltiples montajes y ajustes manuales. Con una máquina de 3 ejes, cada cambio de posición implica reajuste, pérdida de tolerancia y mayor riesgo de desviación. Esto no solo aumenta el tiempo de producción, sino también los costos de inspección y re-trabajo.

Una estrategia bien diseñada con un rotativo de 4 o 5 ejes puede reducir hasta un 40% del tiempo total de procesamiento según datos de usuarios de equipos industriales europeos. Al permitir que la pieza gire mientras la herramienta trabaja, eliminas necesidades de reubicar manualmente el molde, lo que mejora tanto la consistencia como la calidad final.

“El verdadero valor del 5 eje no está en la complejidad técnica, sino en cómo reduce la incertidumbre del proceso.” — Dr. Elena Ruiz, Directora de Ingeniería Mecánica, Universidad Politécnica de Valencia

| Técnica | Beneficio | Recomendación práctica |

|---|---|---|

| Definición clara del sistema de coordenadas rotativas | Evita interferencias durante el corte | Usa referencias absolutas en G-code para evitar acumulación de error |

| Rutas de corte paralelas a la superficie curva | Mejora la vida útil de la herramienta | Aplica ángulos de ataque dinámicos (no fijos) |

En nuestra experiencia, los ingenieros que dominan estas estrategias logran una reducción promedio del 25% en defectos post-proceso y un aumento del 30% en la productividad diaria.

No subestimes la importancia del control de interferencias. Una sola colisión entre la herramienta y la pieza puede causar daño estructural invisible que afectará la calidad del producto final. Usa simuladores CAM integrados (como Mastercam o Fusion 360) para validar rutas antes de ejecutar el programa real.

¿Listo para aplicar estas técnicas en tu próxima producción? No se trata solo de mejorar el resultado técnico: es una forma de ganar ventaja competitiva frente a proveedores que aún dependen de métodos antiguos.

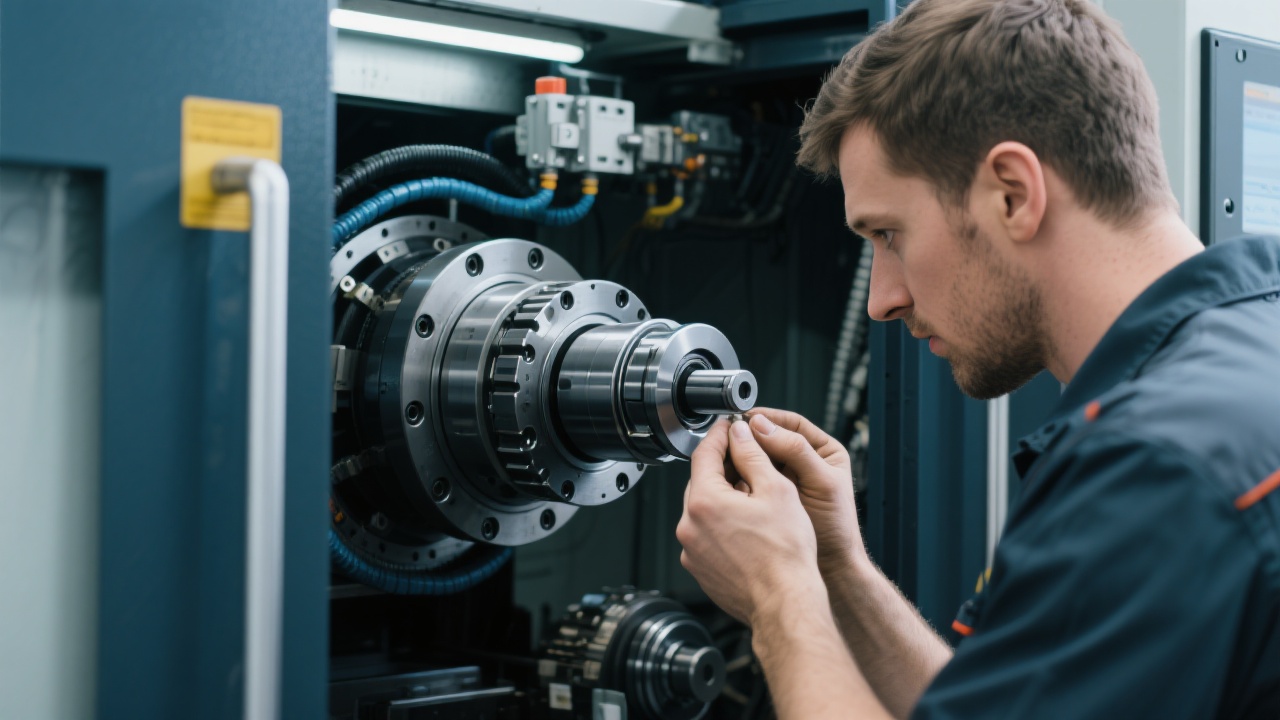

Prueba nuestro video demostrativo de la DC1113 de KEBO aplicando estas estrategias en un caso real de fabricación de moldes de hierro. Descubre cómo su diseño de eje rotativo permite una programación precisa y sin errores.

Ver demostración técnica →¿Tienes preguntas específicas sobre tu proceso actual? ¡Deja tus dudas abajo! Nuestro equipo técnico responderá en menos de 24 horas.