En el procesamiento de grafito, el procesamiento seco a menudo enfrenta problemas de deformación térmica y acumulación de carbón de polvo. La temperatura en la zona de corte puede aumentar rápidamente, lo que causa deformación en la pieza y reduce la precisión. Además, el polvo de grafito generado durante el procesamiento seco puede acumularse, causando problemas de carbonización y afectando la vida útil de la herramienta. En contraste, el procesamiento húmedo de grafito utiliza un refrigerante para controlar la temperatura en la zona de corte y limpiar las partículas de polvo.

El refrigerante actúa como una barrera térmica, disipando el calor generado durante el corte y manteniendo la temperatura en un nivel adecuado. Al mismo tiempo, el flujo del refrigerante ayuda a eliminar las partículas de polvo de la zona de corte, evitando la acumulación de carbón y extendiendo la vida útil de la herramienta. Esto no solo mejora la estabilidad del procesamiento, sino también la calidad superficial del producto final.

La selección adecuada del flujo (L/min), presión (bar) y modo de rociado (inyección directa/atomización) del refrigerante es crucial para el procesamiento húmedo de grafito. El flujo del refrigerante afecta directamente la capacidad de limpieza y control de temperatura. En general, un flujo mayor puede limpiar mejor las partículas de polvo y controlar mejor la temperatura, pero también puede causar un consumo excesivo de refrigerante. La presión del refrigerante afecta la fuerza de limpieza y la penetración en la zona de corte. Una presión adecuada puede garantizar que el refrigerante llegue a la zona de corte y realice su función.

En cuanto al modo de rociado, la inyección directa es adecuada para la eliminación de partículas grandes y la control de temperatura en la zona de corte, mientras que la atomización es más adecuada para la lubricación y el control de temperatura en áreas más amplias. La industria generalmente recomienda un flujo de refrigerante de 10 - 20 L/min, una presión de 2 - 5 bar, y la selección del modo de rociado depende de las necesidades específicas del procesamiento.

Para lograr un equilibrio entre la eficiencia y la rugosidad superficial, es necesario ajustar los parámetros del refrigerante según las características del material, el tipo de herramienta y la etapa de procesamiento. Por ejemplo, en el procesamiento inicial, se puede utilizar un flujo y presión mayores para una eliminación rápida de material y control de temperatura. En la etapa final de acabado, se puede reducir el flujo y la presión para mejorar la calidad superficial.

Según un caso de cliente, una empresa de fabricación de moldes ajustó los parámetros del refrigerante según las etapas de procesamiento, lo que aumentó la eficiencia del procesamiento en un 20% y mejoró la calidad superficial en un 15%.

El procesamiento seco de grafito presenta riesgos potenciales, como la explosión de polvo y el desgaste del equipo. El polvo de grafito es altamente inflamable y puede causar explosiones en entornos cerrados con una concentración adecuada. Además, el desgaste del equipo causado por el polvo de grafito puede reducir la vida útil del equipo y aumentar los costos de mantenimiento. En contraste, el procesamiento húmedo de grafito puede reducir significativamente estos riesgos al controlar la dispersión del polvo y el desgaste del equipo.

El sistema de procesamiento húmedo de grafito es compatible con la producción continua automatizada y la mejora de la confiabilidad a largo plazo de los equipos CNC. El control preciso de los parámetros del refrigerante permite una producción más estable y eficiente. Además, el sistema húmedo puede reducir la necesidad de mantenimiento frecuente del equipo, lo que aumenta la disponibilidad del equipo y la productividad general.

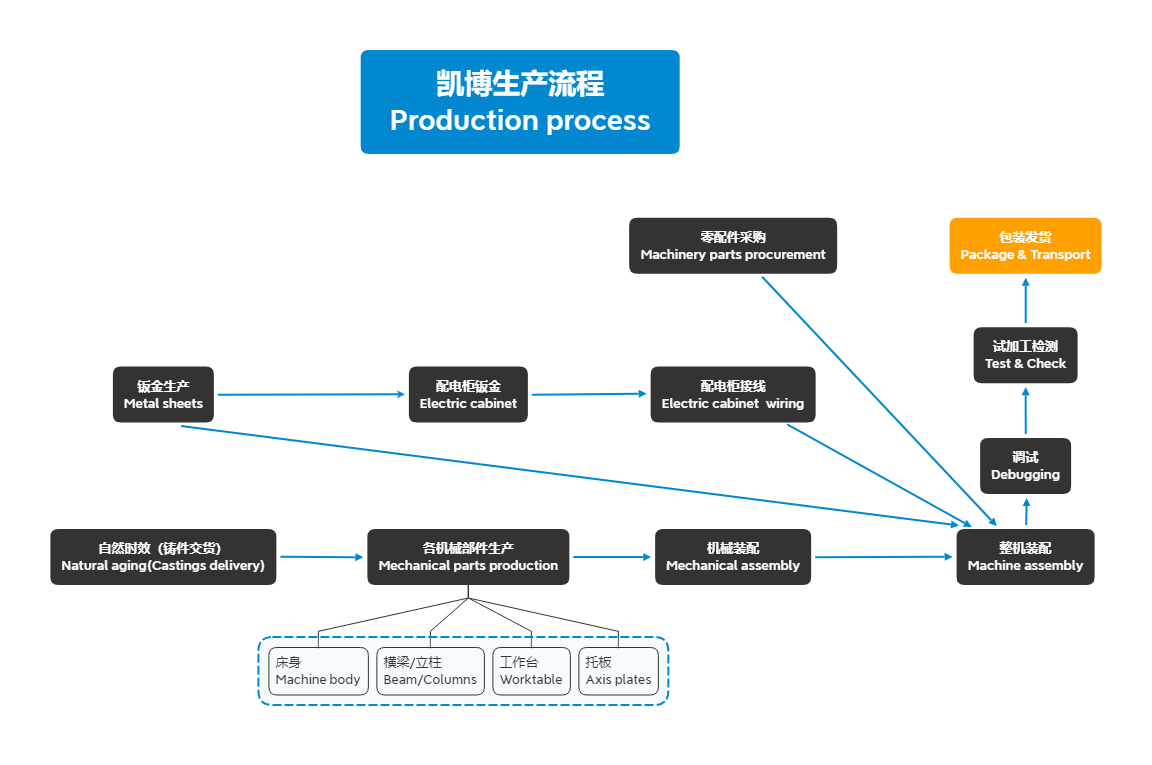

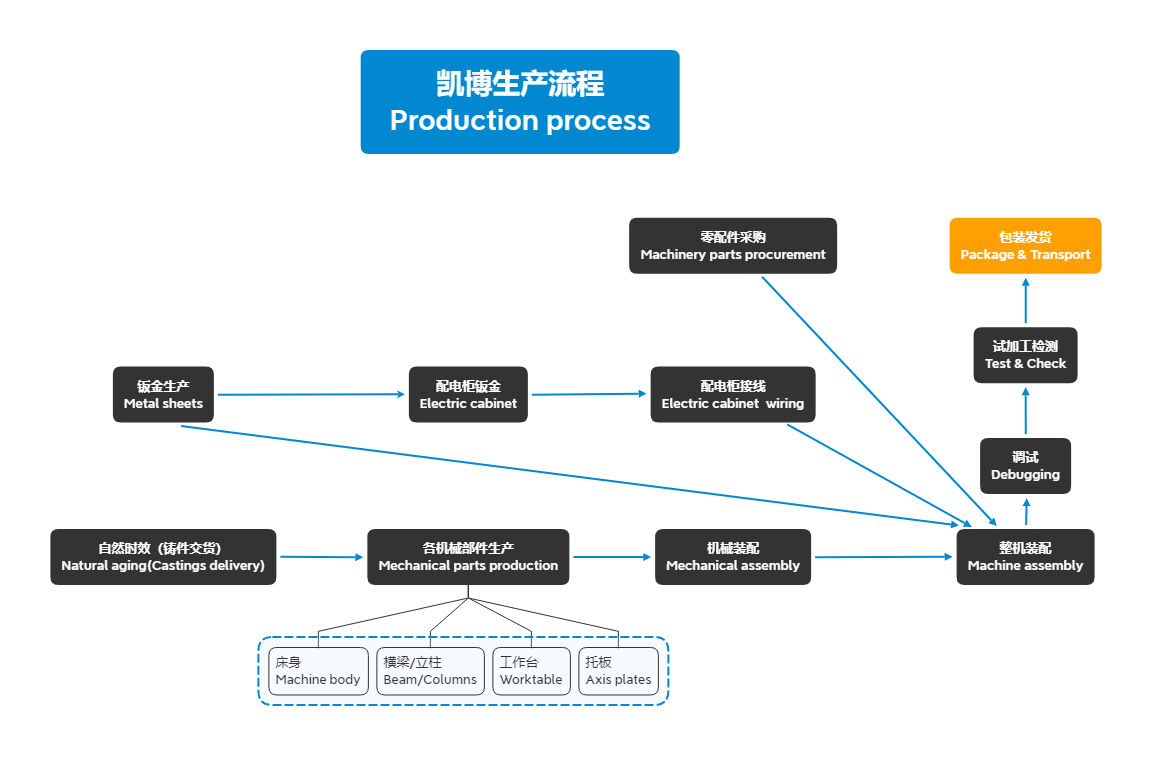

Para aquellos que buscan optimizar el procesamiento de grafito, el Centro de Procesamiento Húmedo de Grafito DC6060G de Kaibo es una excelente opción. Con su estructura totalmente sellada y un diseño de lavado eficiente, el DC6060G puede ayudar a los usuarios a implementar una producción eficiente y estable. Si desea conocer más detalles sobre la configuración del DC6060G y solicitar un plan de prueba, visite nuestra página web.