Na fabricação de semicondutores e baterias para energia renovável, a limpeza e controle de poeira na usinagem de grafite são fundamentais para garantir a precisão e confiabilidade do produto final. O grafite, devido à sua fragilidade e tendência a gerar micropartículas durante o processamento, apresenta um desafio significativo relacionado à contaminação por poeira fina que pode comprometer componentes críticos como guias lineares, fusos de esferas e sistemas elétricos das máquinas.

O acúmulo de partículas de grafite nos elementos mecânicos causa desgaste precoce e retrabalho, afetando diretamente a vida útil das ferramentas e a estabilidade dos processos de usinagem. Estudos industriais indicam que, em ambientes sem controle eficaz de poeira, a precisão dimensional pode degradar até 30%, configurando prejuízo na eficiência produtiva e aumento do custo operacional.

Além disso, a interferência da poeira em sistemas eletrônicos sensíveis pode levar a falhas intermitentes e quedas no desempenho das máquinas, resultando em paradas não planejadas que impactam negativamente a produção em larga escala.

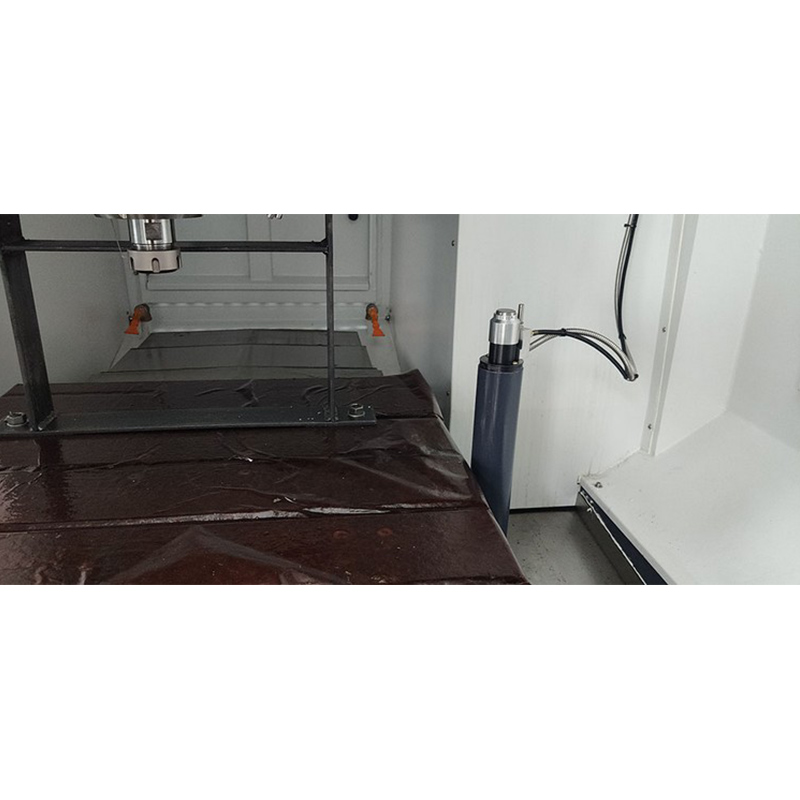

Para superar tais desafios, a Ningbo Kaibo CNC Machinery Co., Ltd. desenvolveu o centro de usinagem de grafite DC6060G, combinando uma estrutura de cobertura totalmente selada com um sistema de lavagem úmida integrado. Esta dupla barreira assegura isolamento quase completo da exposição da usinagem às partículas suspensas e permite remoção contínua e eficaz dos resíduos.

O design da carcaça totalmente selada impede a penetração de poeiras em zonas críticas, enquanto o sistema de lavagem úmida promove o enxágue imediato do material particulado, reduzindo drasticamente a dispersão no ambiente de trabalho.

| Parâmetro | Sem Controle de Poeira | Com DC6060G - Duo System |

|---|---|---|

| Precisão Dimensional | ±50 µm | ±10 µm |

| Vida útil das ferramentas | 100 horas | 300 horas |

| Tempo de parada não programada | 15 horas/mês | 3 horas/mês |

A aplicação do DC6060G em clientes do setor energético e semicondutores demonstrou um aumento consistente na qualidade do produto final, além de redução de 40% no custo de manutenção das máquinas e aumento da capacidade produtiva em 25%. Um fabricante líder relatou melhoria significativa na uniformidade das células de bateria, diretamente atribuída à limpeza otimizada da peça durante o processo de usinagem.

Este avanço é crítico em segmentos onde a continuidade e padronização são cruciais, como em linhas de produção de semicondutores, que exigem tolerâncias rígidas e ambiente livre de contaminação.

A adoção de tecnologias que priorizam a eliminação de contaminantes no processo não só protege os investimentos em máquinas e ferramentas, como também confere maior confiabilidade ao produto e melhora a reputação da marca no mercado global, cada vez mais competitivo e exigente.

Implementar sistemas de proteção como os do DC6060G é, portanto, uma estratégia inteligente para empresas que desejam liderar em inovação, reduzir custos indiretos com manutenção e retorno de máquinas, além de acelerar o processo de homologação de seus produtos junto a grandes players internacionais.

Além da estrutura totalmente selada feita de aço inoxidável e componentes resistentes à corrosão, o sistema de lavagem úmida utiliza:

Essas características combinam tecnologia de ponta e engenharia de precisão, tornando o equipamento indicado para quem busca excelência operacional em contextos de fabricação avançada.