A fabricação de semicondutores e baterias para energias renováveis exige processos extremamente rigorosos de pureza e controle ambiental, especialmente na usinagem do grafite. A poeira gerada durante o processamento do grafite representa um desafio tecnológico crítico, pois pode comprometer a precisão das máquinas-ferramenta e reduzir significativamente a vida útil dos equipamentos. Este artigo técnico explora os mecanismos através dos quais a poeira impacta componentes chave, como guias lineares, fusos de esferas e sistemas elétricos, apresentando uma análise detalhada da problemática e suas soluções inovadoras.

Durante o processamento de grafite, partículas microscópicas produzem uma nuvem de poeira que infiltra zonas críticas da máquina. A presença contínua dessas partículas pode gerar desgaste prematuro nas guias lineares e fusos, causando desvios de posicionamento da ordem de 2 a 5 micrômetros. Além disso, a poeira acumulada em sensores e componentes elétricos aumenta a probabilidade de falhas intermitentes, comprometendo a estabilidade dos processos automatizados.

| Componente | Impacto da Poeira | Consequência Prática |

|---|---|---|

| Guias Lineares | Acúmulo de partículas abrasivas | Desgaste acelerado e perda de suavidade |

| Fusos de Esferas | Introdução de poeira fina nas esferas | Aumento da folga e erros dimensionais |

| Sistemas Elétricos | Curto-circuitos e corrosão devido à poeira condutiva e umidade | Interrupções na automação e falhas no processo |

Para mitigar estes desafios, a estrutura de enclausuramento total combinada com sistemas de limpeza úmida tem se estabelecido como uma abordagem eficaz. O design totalmente selado impede a dispersão da poeira para zonas sensíveis, enquanto o sistema de limpeza com jatos de água controlados captura partículas antes que estas possam aderir aos componentes.

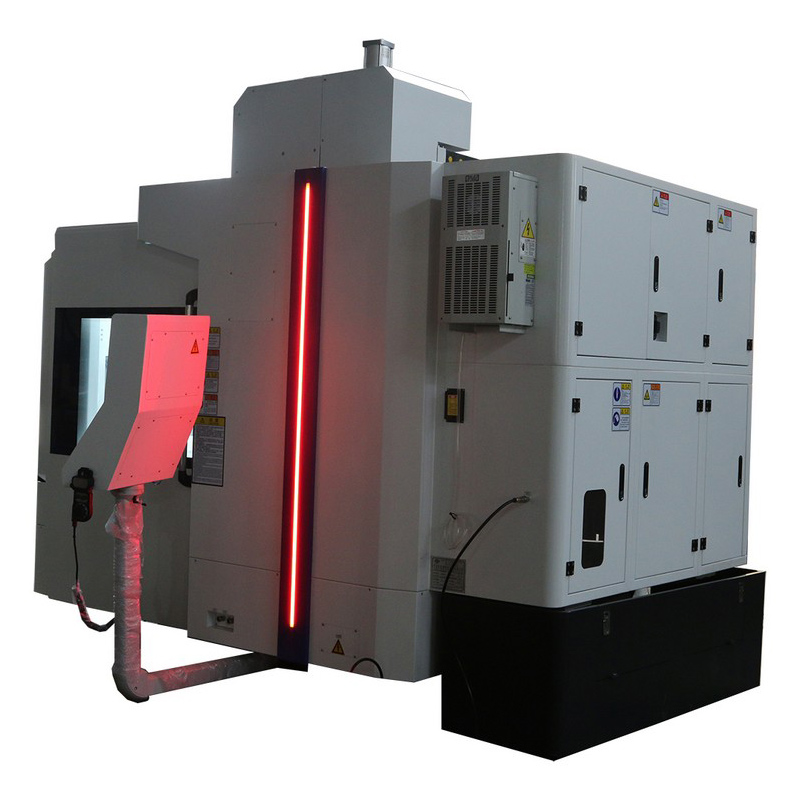

Essa tecnologia foi implementada no Centro de Usinagem DC6060G para grafite úmido, desenvolvido pela Ningbo Kaibo CNC Machinery Co., Ltd. Estudos de caso demonstraram melhora na repetibilidade dimensional de componentes produzidos, reduzindo erros médios de 4 micrômetros para menos de 1,5 micrômetros em operação contínua de 8 horas.

Ensaios laboratoriais aliados a monitoramento em linha indicam que a combinação de métodos úmidos e de vedação aumenta a vida útil da máquina em até 30%, além de melhorar a pureza ambiental do ambiente de trabalho, fator crítico em linhas de produção para semicondutores e baterias avançadas.

Além disso, a redução significativa da poeira diminui as paradas não programadas, elevando a eficiência global do equipamento (OEE) em pelo menos 12% comparado a máquinas convencionais sem este sistema inovador.

Apesar dos avanços, a adequação das soluções para variados tipos e tamanhos de máquinas requer customização técnica precisa. Além disso, o treinamento operacional para manejo do sistema úmido é crucial para garantir o máximo benefício do equipamento.

Com a crescente demanda por produção em massa e qualidade rigorosa, a implementação destas soluções se torna um diferencial competitivo, auxiliando fabricantes a assegurarem alta repetibilidade, menos manutenção e maior retorno sobre investimento.

Descubra Mais sobre Soluções Inovadoras para Controle de Poeira em Processos de Grafite