Por que Cada Vez Mais Fabricantes de Moldes de Ferro Adotam Sistemas CNC de 4/5 Eixos? Tendências do Setor e Vantagens Práticas Reveladas

29 11,2025

Pesquisa Industrial

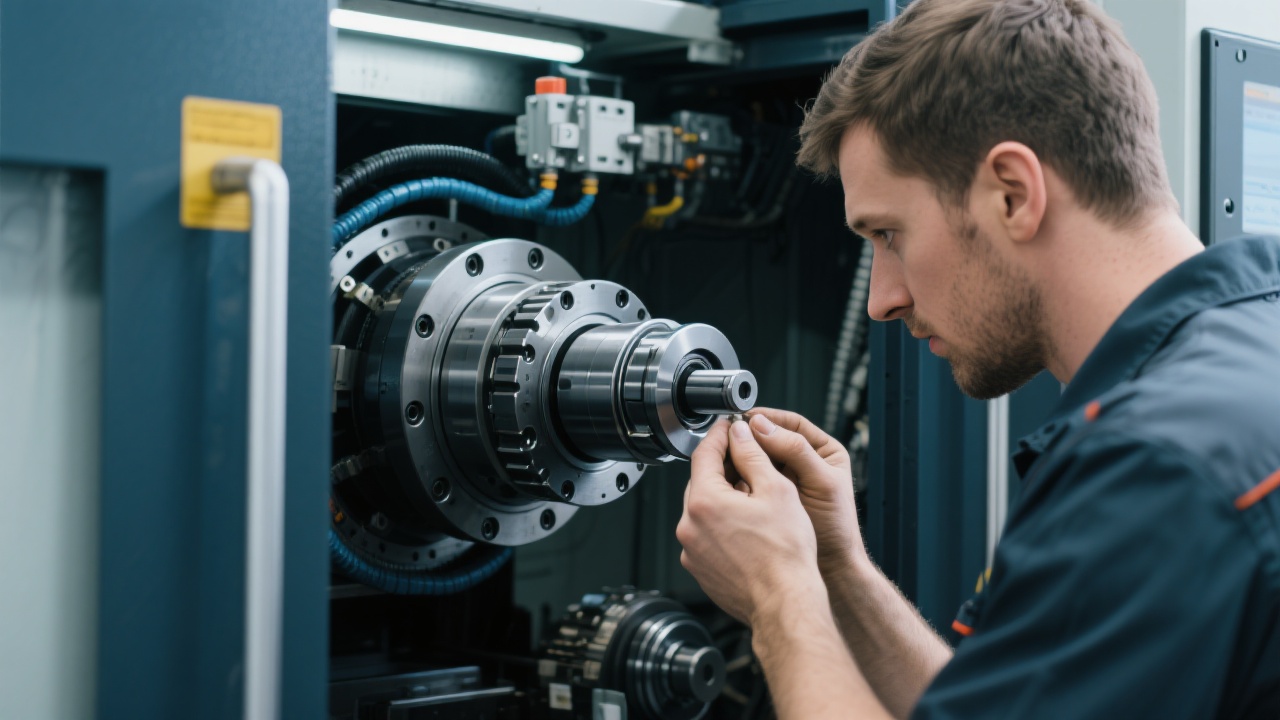

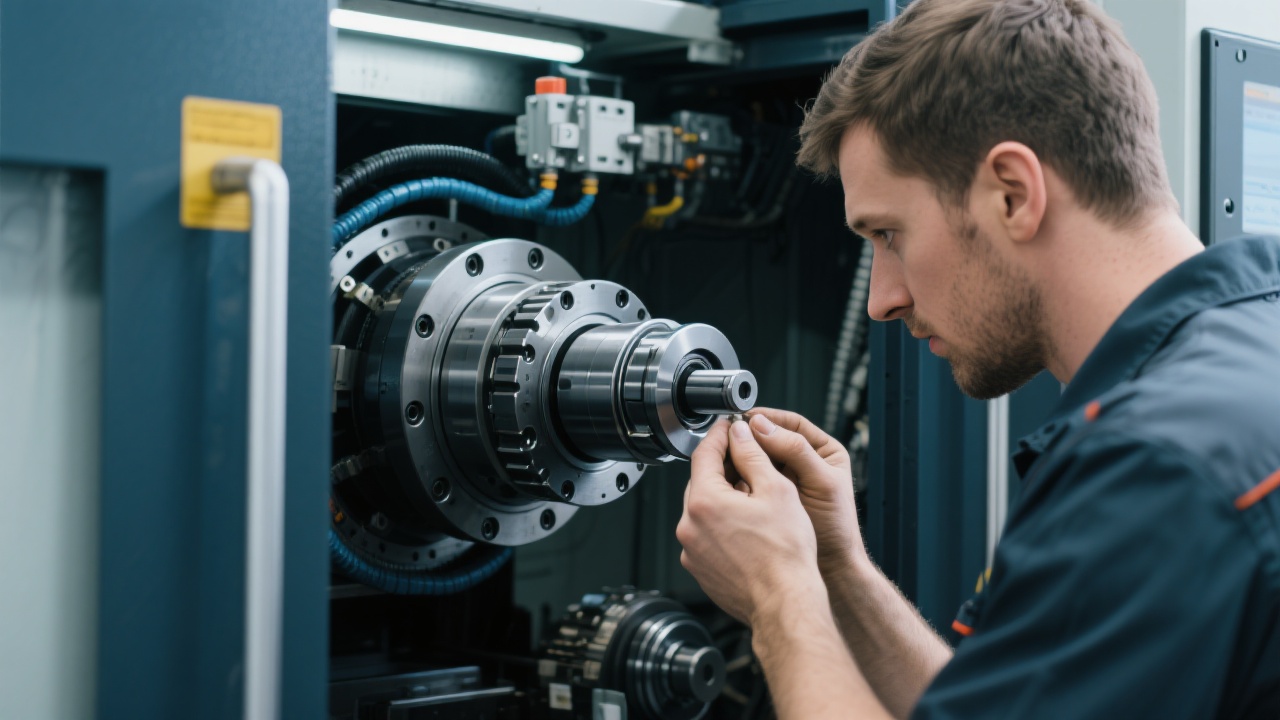

A crescente adoção de sistemas CNC de 4/5 eixos pelos fabricantes de moldes de ferro decorre das demandas por maior precisão e eficiência no usinagem multiangular. Este artigo explora as tendências do setor e as vantagens operacionais dessas tecnologias, destacando como o uso de mesas rotativas reduz as trocas de fixação, melhora a qualidade e otimiza o tempo de produção. Análises técnicas abrangem processos típicos como usinagem de superfícies inclinadas, cavidades profundas e furos complexos, combinados com estratégias de programação e otimização de trajetórias de ferramentas. Além disso, são apresentadas soluções práticas para evitar interferências, apoiadas pelo exemplo do equipamento Kaibo DC1113, facilitando níveis mais altos de automação e flexibilidade.

Por que Cada Vez Mais Fabricantes de Moldes de Ferro Estão Optando por Sistemas CNC 4/5 Eixos?

A indústria de fabricação de moldes de ferro vem enfrentando desafios crescentes na produção de peças com estruturas complexas e geometria intricada. Tradicionalmente, máquinas de três eixos carecem da flexibilidade e precisão necessárias para atender a essas demandas, o que impulsiona a adoção crescente dos sistemas CNC 4/5 eixos. Este artigo analisa as tendências de mercado e as vantagens práticas que justificam essa migração tecnológica, com foco em otimização de processos e maior produtividade.

Desafios Técnicos na Fabricação de Moldes de Ferro com Máquinas 3 Eixos

As máquinas convencionais de 3 eixos limitam a capacidade de acesso a múltiplos ângulos sem reposicionamento da peça, resultando em:

- Multiplicação dos tempos de setup por numerosos ciclos de fixação;

- Riscos elevados de erros dimensionais devido a repetidos ajustes manuais;

- Dificuldade no acabamento de superfícies inclinadas e cavidades profundas;

- Limitações na automação integrada e programação inteligente.

Valor Central dos Sistemas CNC 4/5 Eixos em Processos Multi-superfície

Introduzir sistemas com 4 ou 5 eixos, incluindo o uso de mesa rotativa e cabeçote articulado, permite:

| Aspecto |

Benefício com 4/5 Eixos |

| Redução de Setup |

Diminuição em até 60% das trocas de fixação devido à movimentação multiangular da peça. |

| Precisão Dimensional |

Melhoria superior a 30% na repetibilidade pelo controle integrado dos eixos rotativos. |

| Complexidade Geométrica |

Capacidade de usinar superfícies inclinadas, cavidades profundas e furos excêntricos com maior facilidade. |

| Automação e Eficiência |

Otimização nos percursos das ferramentas com menor intervenção manual, elevando rácio de produção em 20%. |

Estudos recentes apontam que a integração de 4/5 eixos em linhas de moldagem industrial elevou a eficiência produtiva em até 50%, especialmente em lotes com múltiplas variantes geométricas.

Desconstruindo Processos Típicos: Aplicações e Técnicas Essenciais

A experiência prática demonstra que os processos mais beneficiados são:

- Fresagem de superfícies inclinadas: onde o eixo rotativo permite posicionamento ideal mantendo à ferramenta o ângulo correto, reduzindo sobrecarga térmica e desgaste.

- Escavação de cavidades profundas: acesso melhorado que impede colisões e melhora a evacuação de cavacos.

- Furação em geometrias excêntricas e furações complexas: com programação sincronizada do torno e fresadora, assegurando ângulos exatos sem múltiplas fixações.

O alinhamento da programação CNC exige o uso de softwares avançados que possibilitem o cálculo do caminho da ferramenta em 5 eixos simultâneos, garantindo a suavidade nos movimentos e a minimização de índices de rejeição.

Dica Técnica: A implementação da estratégia

“Tool Center Point (TCP) Control” permite compensar deslocamentos da ferramenta real em relação ao modelo CAD, evitando interferências indesejadas e melhorando a vida útil do conjunto de corte.

Superando Interferências e Desafios na Prática: Experiências Comprovadas

No dia a dia, os engenheiros enfrentam problemas comuns como colisão de ferramentas com a peça ou a mesa giratória. Para mitigar estes riscos, destacam-se técnicas:

- Simulações dinâmicas no pós-processamento para validar trajetórias e detectar pontos de interferência;

- Ajustes técnicos em parâmetros como deslocamento angular das mesas rotativas durante ciclos longos;

- Uso de sensores e sistemas inteligentes para monitoramento em tempo real, prevenindo impactos indesejados.

Essas práticas resultam em menos paradas, maior segurança operacional e aprimoramento contínuo dos ciclos produtivos. É onde a sinergia entre hardware robusto e software inteligente faz toda a diferença.

Destaque Tecnológico: Como o Equipamento KaiBo CNC DC1113 Potencializa a Fabricação

Entre as soluções robustas para o mercado de moldes de ferro, o KaiBo CNC DC1113 se destaca por integrar:

- Arquitetura compacta, com mesa de alta rigidez e cabeça rotativa inteligente;

- Sistema CNC com algoritmo de otimização de percurso adaptativo;

- Interfaces amigáveis que facilitam o treinamento e a implantação rápida;

- Suporte técnico proativo e atualizações regulares baseadas no feedback do usuário.

Com essa plataforma, fabricantes observam redução de custos indiretos e ganhos consistentes em qualidade e produtividade, especialmente em peças de geometria complexa e altas especificações técnicas.