В производстве полупроводников и литиевых аккумуляторов производство графитовых компонентов требует ультраточной обработки с крайне высоким уровнем чистоты. Пылевые загрязнения, образующиеся при механической обработке графита, становятся критическим фактором, который негативно влияет на точность обработки и долговечность оборудования. Пыль проникает в направляющие станков, шариковинтовые передачи и электрические блоки, вызывая отклонения позиционирования и потенциальные поломки, что снижает эффективность и стабильность производственного процесса.

Пыль, образуемая при фрезеровании и распиле графита, состоит из мелких частиц размером от 1 до 10 микрон, которые легко оседают на критических деталях. Исследования показывают, что накопление пыли на направляющих линейках и винтах движения в течение 1000 рабочих часов может увеличить погрешность позиционирования на 15-20%, что выходит за допустимые нормы для высокоточного производства.

Кроме механических проблем, пыль негативно воздействует на электрическую часть станка: она провоцирует короткие замыкания и ухудшает теплоотвод, способствуя преждевременному выходу из строя дорогостоящих компонентов. В совокупности это ведет к незапланированным простоям и дополнительным затратам на обслуживание.

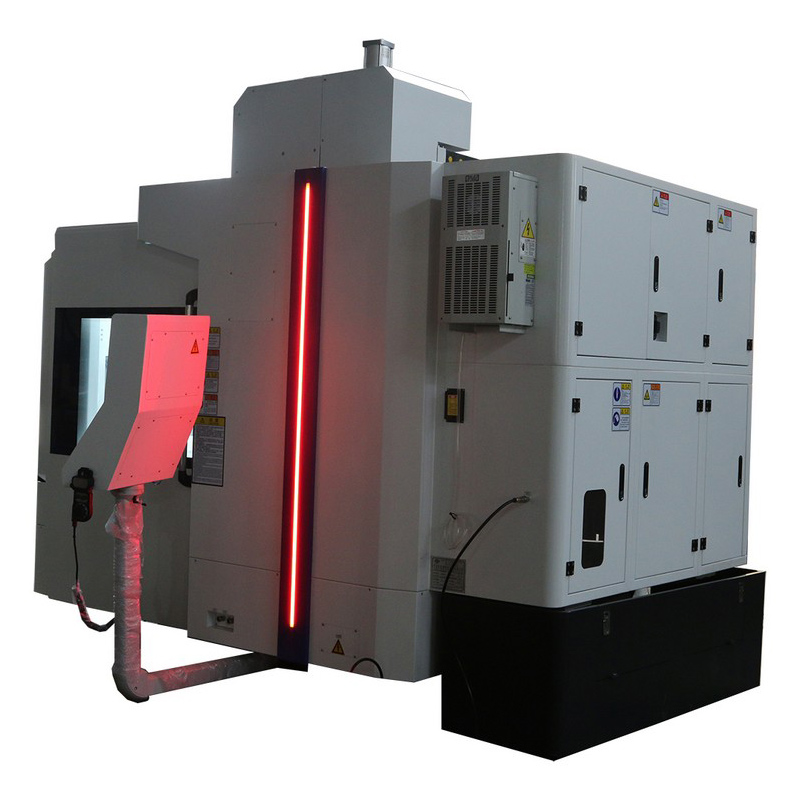

Для борьбы с влиянием пыли, компания 宁波市凯博数控机械有限公司 разработала DC6060G — влажный графитовый обрабатывающий центр, использующий сочетание полностью герметичного корпуса и интегрированной системы влажной очистки. Эта система обеспечивает замкнутый цикл удаления пыли, предотвращая её проникновение внутрь важных узлов оборудования.

Полное герметичное кожуховое покрытие снижает выбросы пыли наружу и защищает станок от внешних загрязнений, в то время как влажная очистка эффективно улавливает и увлажняет частицы пыли, выводя их из рабочей зоны с помощью специальных фильтров и желобков отвода. Такой подход приводит к снижению содержания пыли на деталях более чем на 85%, что подтверждено внутренними замерами (рисунок 1).

Использование DC6060G на производственных линиях позволяет достичь повторяемости позиционирования с отклонением менее 5 микрон при длительной эксплуатации. Это критически важно для полупроводникового оборудования, где каждая микронная ошибка снижает выходную мощность продукции.

В секторе новых энергохранилищ повышение чистоты обработки графита сокращает вероятность дефектов и увеличивает срок службы батарей за счет стабильных электрохимических параметров. Клиентские отзывы указывают на сокращение времени простоев оборудования на 30% и снижение затрат на техническое обслуживание на 25% после внедрения системы (рисунок 2).

Такая комплектация и технические решения обеспечивают существенно более высокий уровень стабильности и повторяемости обработки графитовых изделий, что позволяет производителям полупроводников и новых энергохранилищ избежать риска возникновения технологических дефектов, а также повысить уровень контроля качества.

Откройте новые горизонты точности и чистоты обработки графита — узнайте больше о передовых решениях по удалению пыли для вашей производственной линии.