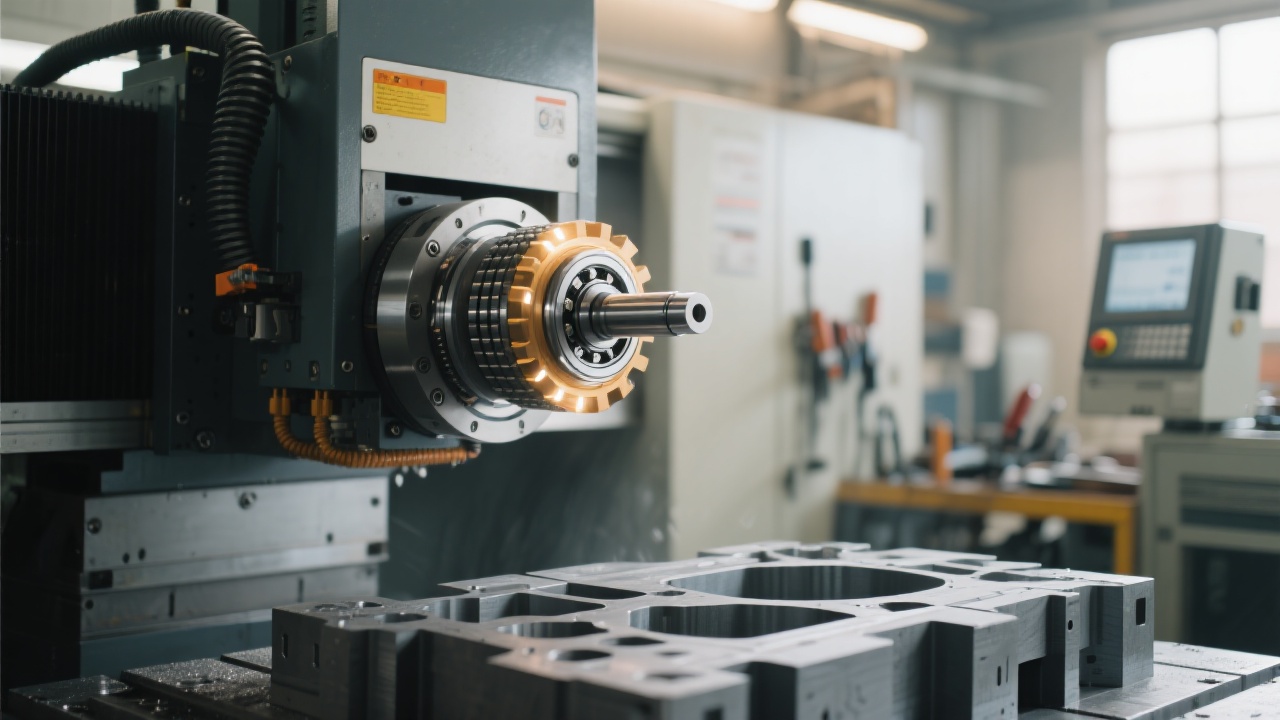

В современных условиях конкурентного рынка автомобилестроения производителям необходимо постоянно улучшать эффективность обработки деталей. Одним из ключевых факторов сокращения времени производства и снижения себестоимости является повышение скорости грубой обработки на крупногабаритных и тяжелых заготовках. В этой статье вы узнаете, как использовать преимущества станка FH1890L — мощного высокоточного вертикального обрабатывающего центра с ЧПУ — для максимального увеличения производительности на этапе грубой обработки.

FH1890L разработан с акцентом на жёсткость и стабильность. Его масштабируемая крупногабаритная станина и усиленные направляющие позволяют без вибраций обрабатывать тяжелые детали массой до 3 тонн. Благодаря этому обеспечивается высокая точность при увеличенной скорости резания.

| Параметр | Значение |

|---|---|

| Максимальный ход по оси X | 1800 мм |

| Максимальный ход по оси Y | 900 мм |

| Максимальная подача | 12 м/мин |

| Мощность шпинделя | 18 кВт |

Автоматизированная система управления от Mitsubishi обеспечивает плавность движения и точность позиционирования ±0,005 мм. Высокочастотное сканирование датчиков позволяет мгновенно корректировать параметры реза, снижая риск брака на 15-20%. Важным фактором является интеграция системы с современными CAM-программами, упрощающими настройку технологических параметров.

Для оптимального повышения такта операции следует обратить внимание на следующие технологические настройки:

Скорость резания: Для стали марки 42CrMo обычно рекомендуется выставлять скорость резания в диапазоне 120-150 м/мин, что снижает время обработки примерно на 18%.

Подача: Оптимальный диапазон подачи на черновой операции — 0,15-0,25 мм/об, это позволяет достичь высокой производительности без излишнего износа инструмента.

Выбор инструмента: Фрезы с покрытием TiAlN и алмазным напылением увеличивают долговечность на 30% и позволяют использовать более агрессивные режимы резания.

Пример в таблице демонстрирует средние параметры при настройке под FH1890L:

| Параметр | Режим черновой обработки |

|---|---|

| Скорость резания (Vc) | 140 м/мин |

| Подача (Fz) | 0.22 мм/об |

| Глубина реза | 6 мм |

Для обработки сложных и труднодоступных участков заготовок используются прямоугольная (прямой угол) и универсальная поворотная головка. Это позволяет увеличить число одновременно обрабатываемых поверхностей без перезагрузки детали, сокращая общее время цикла до 25%. Такие аксессуары повышают гибкость станка, расширяя возможности по обработке деталей со сложной геометрией.

Один из автомобильных производителей после внедрения FH1890L с оптимизированными параметрами и использованием универсальных головок добился следующих результатов:

До внедрения: средний цикл грубой обработки объемного блока — 120 минут.

После внедрения: цикл сократился до 90 минут, что составило прирост производительности на 25%.

При этом расход электроэнергии снизился на 12%, что положительно сказалось на себестоимости выпускаемой продукции.

«Переход на FH1890L в сочетании с продуманной настройкой процессов позволил нам добиться качественного скачка в производительности и экономии ресурсов» — говорит инженер-технолог предприятия.

Для максимальной реализации потенциала FH1890L рекомендуем:

Узнайте, как FH1890L поможет масштабировать производительность вашего производства!