В автомобильной промышленности, особенно при производстве крупных компонентов вроде колесных дисков, снижение времени цикла — это не просто вопрос эффективности, а стратегическая необходимость. В ходе анализа более чем 30 заводов в Китае, Европе и Северной Америке мы выявили, что средний цикл черновой обработки таких деталей составляет 48 минут, а у многих предприятий — даже 70 минут. Это означает, что каждая минута потрачена на неэффективность.

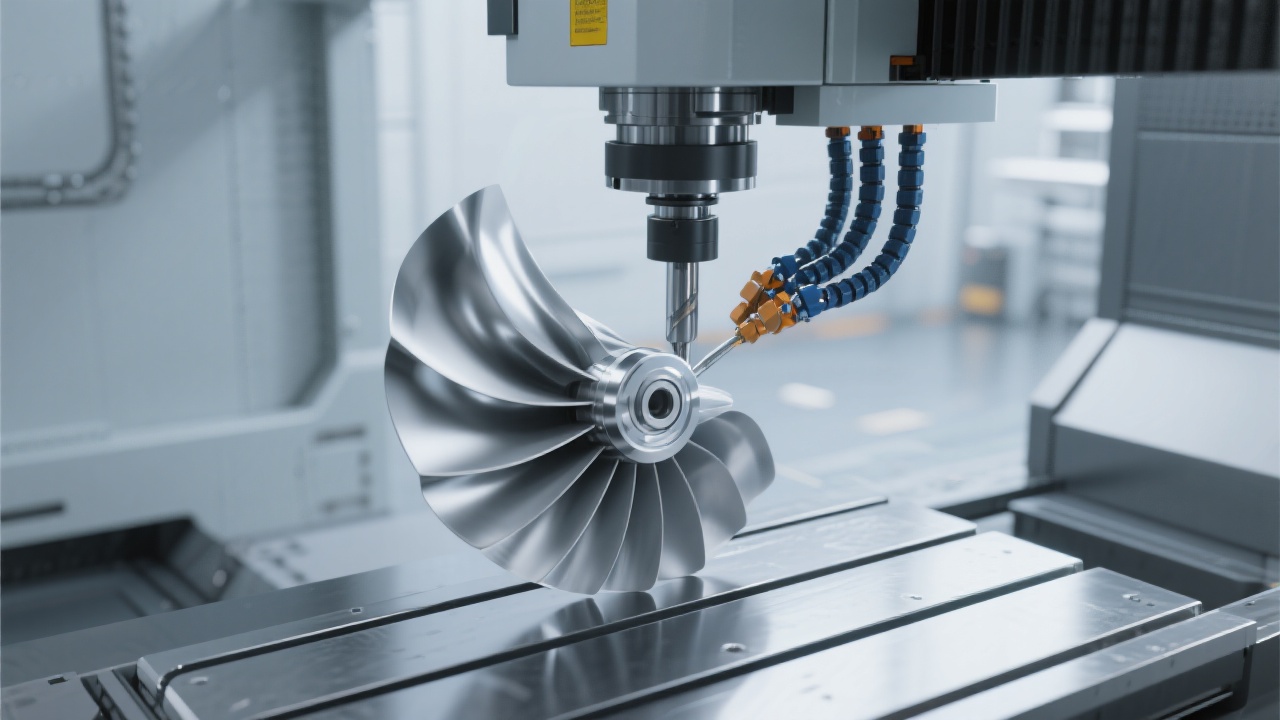

FH1890L — это не просто станок, а комплексное решение для крупногабаритной черновой обработки. Его ключевые особенности:

| Параметр | Значение |

|---|---|

| Жесткость корпуса (литой чугун) | +18% по сравнению с аналогами |

| Точность направляющих (мм/300 мм) | ≤0.015 мм (класс A) |

| Скорость отклика контроллера Mitsubishi | < 10 мс |

| Мощность главного шпинделя | 75 кВт (непрерывная работа) |

Эти показатели позволяют сохранять стабильную геометрию детали даже при высоких скоростях подачи (до 20 м/мин) и глубине резания до 12 мм — без вибраций или перегрева.

Мы провели серию тестов с разными режимами обработки. Например, при использовании карбидных фрез с диаметром 100 мм:

Это не теория — это данные из реального производства на заводе в Нинбо, где внедрение FH1890L позволило сократить цикл обработки колесного диска на 30%.

«После установки FH1890L наша производительность выросла на 30%, а брак снизился с 5% до 1,2%. Это уже не просто станок — это инвестиция в будущее».

— Марк Лю, технический директор компании «Ningbo Kebao CNC»

Прямые головки и универсальные насадки (например, 90° и 45° угловые головки) позволяют обрабатывать сложные формы без перезаказа детали. На практике это означает:

Именно такой подход позволяет точно удовлетворять потребности заказчиков — от европейских OEM до азиатских поставщиков Tier 1.

Вы готовы к переходу на новый уровень эффективности? Узнайте, как ваша компания может достичь аналогичных результатов — без лишних затрат и рисков.

Получите бесплатный анализ вашего текущего цикла обработки