В условиях постоянно усложняющихся конструкций железных форм традиционные трёхосевые системы станков начинают сталкиваться с серьёзными ограничениями. Ограниченная подвижность осей и необходимость частых перевязок деталей приводят к снижению точности и производственной эффективности.

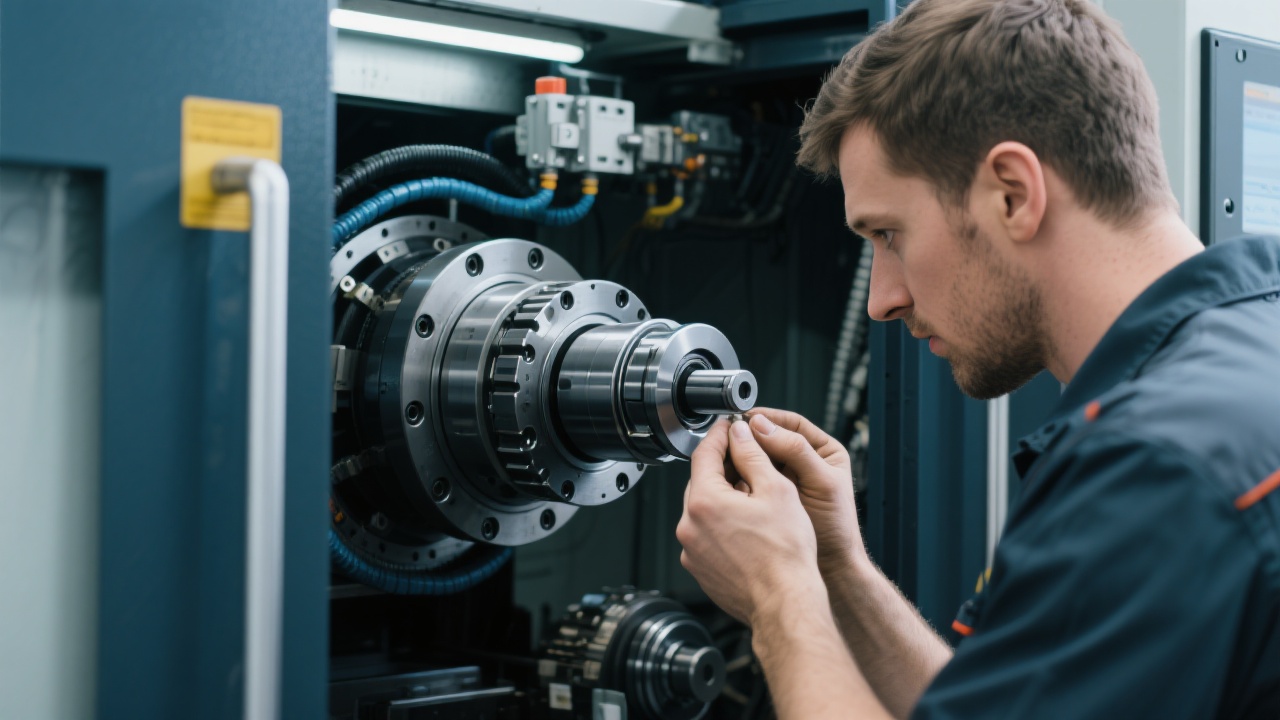

Внедрение 4 и 5-осевых числовых систем управления позволяет интегрировать вращающиеся столы, обеспечивающие непрерывную и согласованную обработку сложных поверхностей с минимальным количеством переустановок. Это повышает точность до показателей менее 0,01 мм и сокращает время обработки на 30–50%, что критично в производстве высокоточных железных форм.

«Внедрение 5-осевой системы позволило нам достичь стабильной повторяемости сложных контуров без необходимости в дополнительных традиционных операциях, что существенно снизило производственные издержки» — отзывы ведущих инженеров железоделательного сектора.

В частности, обработка наклонных плоскостей выходит на новый уровень благодаря возможности поворота рабочего стола до 360°, что позволяет эффективнее использовать инструменты с оптимальными углами резания. Глубокие пазы и изогнутые отверстия, традиционно требовавшие многоступенчатого переналадочного процесса, теперь реализуются без эталонных изменений позиции заготовки, что минимизирует задаваемую погрешность.

| Обработка | Точность, мм | Время обработки, мин | Переустановки |

|---|---|---|---|

| Традиционная 3-осевая | ±0.03 | 120 | 5 |

| 4/5-осевая система | ±0.008 | 70 | 1 |

Программирование вращающихся осей требует комплексного подхода: комбинация координат X, Y, Z с угловыми положениями A и B позволяет производить плавные переходы без резких пересечений траекторий. Результатом становится сниженный износ инструментов и минимизация вибраций, что продлевает ресурс режущего оборудования.

Для повышения эффективности используют стратегические алгоритмы адаптивного фрезерования с многоуровневой компенсацией режимов резания в режиме реального времени, что особенно актуально при глубокой фрезеровке и работе с разнородными материалами.

Одна из сложностей при использовании 5-осевых систем — предотвращение столкновений между инструментом, заготовкой и самим станком. Практика показывает, что предварительное моделирование и настройка ограничителей движения — обязательные этапы.

На практике инженеры рекомендуют использовать программные модули с функцией определения потенциальных зон коллизий и автоматической корректировкой углов обработки, что снижает риск брака на 15–20%.

Уникальные технологические характеристики станка KaiBo CNC DC1113, включая высокоточный поворотный стол и гибкую управляющую логику, отвечают требованиям сложных железных форм. Встроенная система контроля качества и автоматического мониторинга позволяет максимально реализовать потенциал 4/5-осевых систем.