При обработке графита, мокрая обработка имеет значительное преимущество перед сухой. Сухая обработка часто приводит к проблемам, таким как термическое деформирование и накопление углеродного загрязнения из пыли. Например, при сухой обработке температура в зоне резания может достигать 300 - 400°C, что вызывает термическое деформирование материала и снижает точность обработки. Кроме того, пыль, образующаяся при резании, может накапливаться на инструменте и изделии, приводя к износу инструмента и ухудшению качества поверхности.

В то время как мокрая обработка использует охлаждающую жидкость, которая играет ключевую роль в контроле температуры и удалении частиц в зоне резания. Охлаждающая жидкость может мгновенно смывать частицы и контролировать температуру в зоне резания, что позволяет эффективно избежать термического деформирования и накопления пыли. Например, охлаждающая жидкость может снизить температуру в зоне резания до 50 - 80°C, что значительно улучшает точность обработки и качество поверхности.

При мокрой обработке графита, выбор параметров охлаждающей жидкости, таких как расход (л/мин), давление (бар) и способ подачи (прямой струйный/аэрозольный), имеет важное значение. Расход охлаждающей жидкости обычно зависит от размеров инструмента и скорости резания. Например, для инструмента диаметром 10 мм и скорости резания 1000 об/мин, рекомендуемый расход охлаждающей жидкости составляет 10 - 15 л/мин.

Что касается давления охлаждающей жидкости, оно должно быть достаточным для эффективного удаления частиц и контроля температуры. В целом, давление в диапазоне 2 - 5 бар является оптимальным для большинства случаев обработки графита. Способ подачи охлаждающей жидкости также влияет на качество обработки. Прямой струйный способ подачи лучше подходит для удаления крупных частиц, в то время как аэрозольный способ подачи может обеспечить более равномерное охлаждение и удаление мелких частиц.

При настройке параметров охлаждающей жидкости необходимо учитывать свойства материала, тип инструмента и стадию обработки. Например, при обработке более твердых материалов, таких как высокопрочный графит, может потребоваться более высокий расход и давление охлаждающей жидкости. Кроме того, на разных стадиях обработки, таких как черновая и чистовая обработка, параметры также должны быть соответствующим образом скорректированы. Во время черновой обработки можно использовать более высокий расход и давление для быстрого удаления материала, а во время чистовой обработки - более низкие параметры для обеспечения высокого качества поверхности.

Сухая обработка графита имеет скрытые риски безопасности, такие как взрыв пыли и износ оборудования. Пыль графита, образующаяся при сухой обработке, может взорваться при определенных условиях, что представляет серьезную опасность для персонала и оборудования. Кроме того, накопление пыли на оборудовании может привести к его быстрому износу и поломке.

В то время как мокрая обработка имеет явные преимущества в безопасности. Охлаждающая жидкость может эффективно смывать пыль и предотвратить ее накопление, что снижает риск взрыва пыли и износа оборудования.

Мокрая система обработки графита может поддерживать автоматическую непрерывную работу и повысить долговечность оборудования ЧПУ. Например, благодаря эффективному охлаждению и удалению частиц, мокрая система позволяет оборудованию работать в более стабильных условиях, что снижает частоту поломок и повышает производительность. Кроме того, мокрая система может быть легко интегрирована в систему автоматизации, что позволяет достичь более высокой эффективности производства.

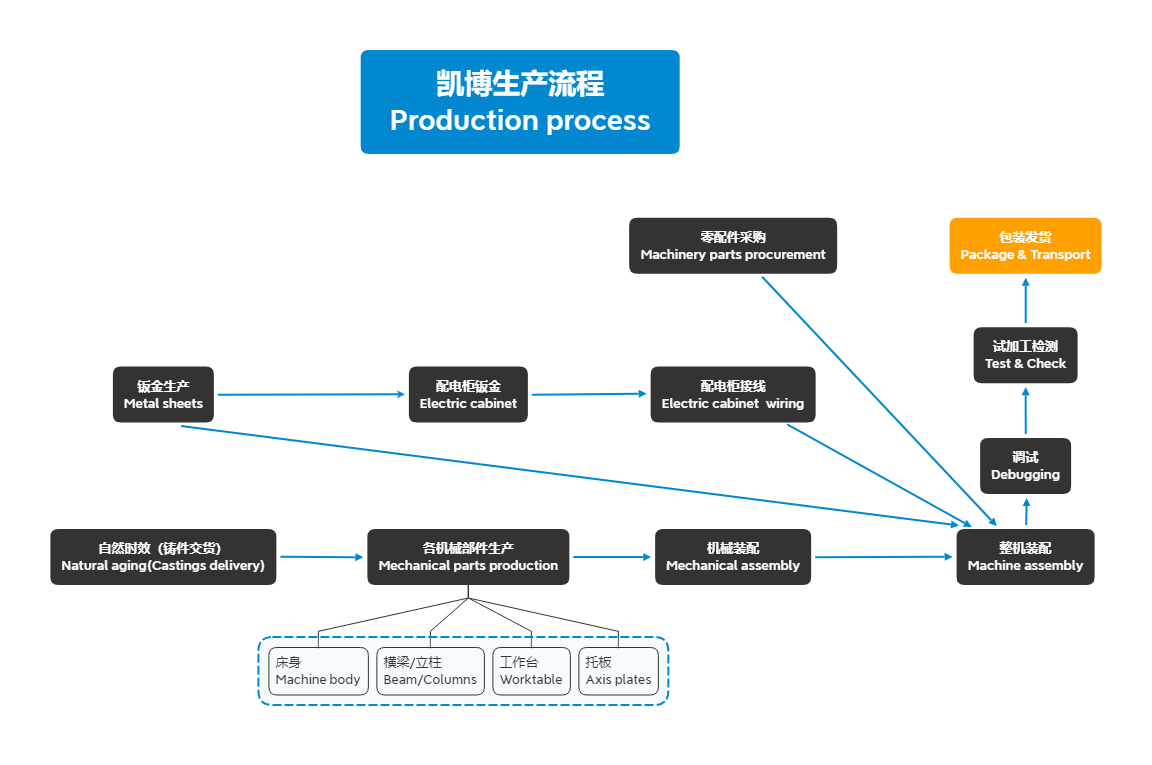

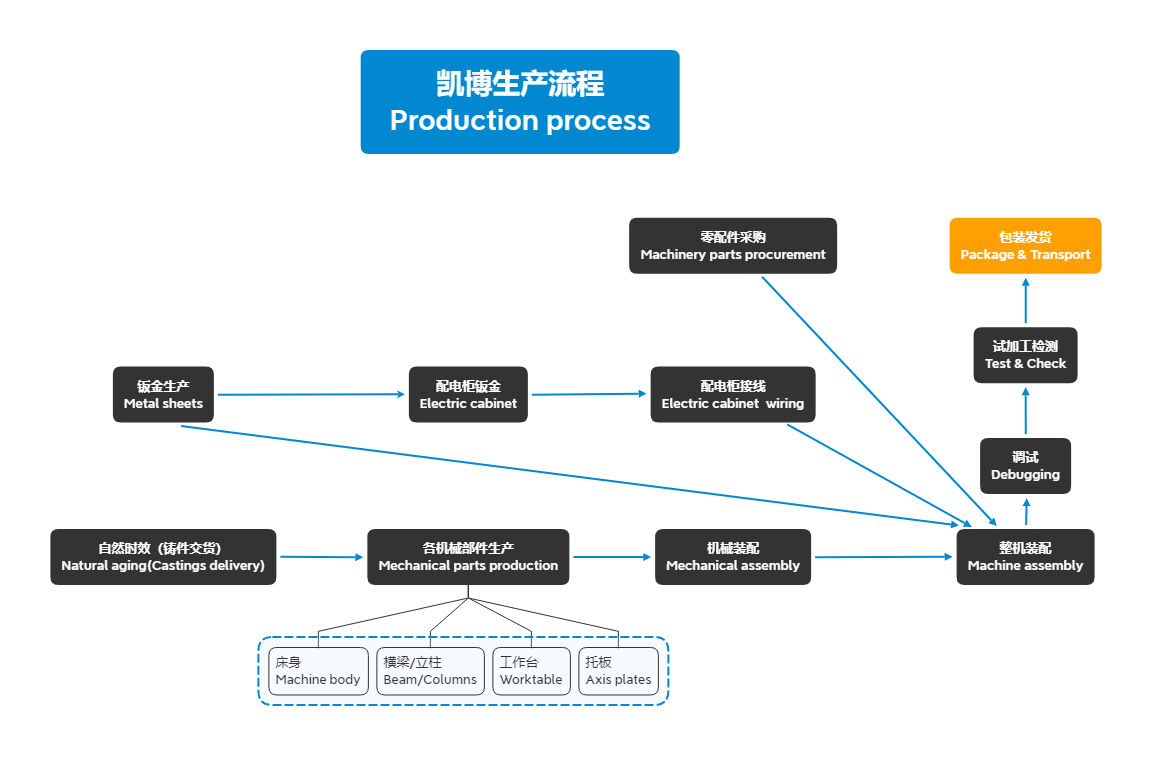

Для достижения более эффективной и стабильной обработки графита, компания Кайбо предлагает центр обработки графита DC6060G. Это оборудование имеет полностью герметичную конструкцию и эффективную систему смыва, которая может обеспечить оптимальные условия для мокрой обработки графита. С его помощью вы можете легко контролировать параметры охлаждающей жидкости и достичь лучших результатов обработки.

Если вы хотите узнать больше о детальной конфигурации и испытательной программе DC6060G, пожалуйста, посетите нашу официальную веб - страницу.