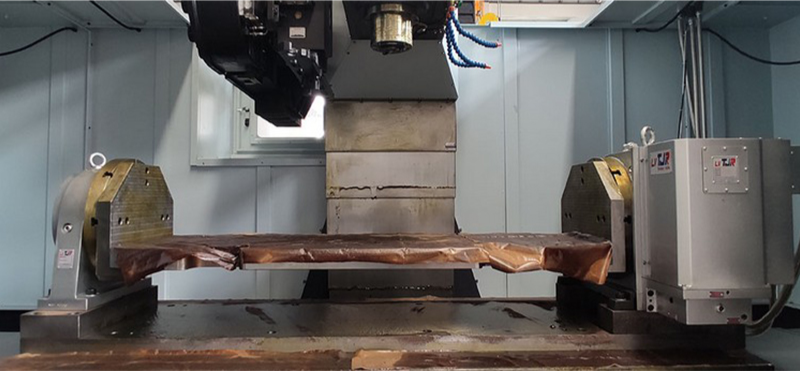

В современном производстве высокоточных форм и электродов из графита выбор метода обработки имеет решающее значение не только для качества продукции, но и для безопасности персонала, а также долгосрочной надежности оборудования. В статье подробно рассматриваются преимущества мокрой обработки по сравнению с традиционной сухой, особенно в части контроля температуры и устранения пыли.

Мокрая обработка использует охлаждающую жидкость, которая подается непосредственно в зону резания. Это обеспечивает мгновенное охлаждение инструмента и материала, снижая температуру до 15–25°C ниже, чем при сухой обработке. Согласно исследованиям компании SGS (2023), средняя температура в зоне резания при мокрой обработке составляет 75–90°C против 120–150°C при сухом режиме — это критически важно для предотвращения термического деформирования графитовых заготовок.

| Параметр | Сухая обработка | Мокрая обработка |

|---|---|---|

| Температура в зоне резания | 120–150°C | 75–90°C |

| Срок службы инструмента | ~20 ч | ~45 ч |

| Уровень пыли в цехе | Высокий (до 10 мг/м³) | Низкий (до 2 мг/м³) |

Особенно важно это для серийного производства электродов для промышленных форм — даже небольшое отклонение размеров (0.02 мм) может привести к браку. Мокрая обработка позволяет достичь точности ±0.01 мм, что соответствует требованиям ISO 2768-1 для высокоточного оборудования.

Сухая обработка не только увеличивает риск термического деформирования, но и создает серьезную угрозу для здоровья работников. По данным Всемирной организации здравоохранения (ВОЗ), уровень пыли графита выше 5 мг/м³ вызывает хронические заболевания дыхательных путей. В некоторых заводах России и Китая, где применяется сухая обработка, частота случаев профессиональной пневмонии среди операторов достигает 18% за 5 лет — данные из отчета Минздрава РФ за 2022 год.

Кроме того, сухая обработка ускоряет износ инструмента: средний срок службы фрезы составляет всего 20 часов против 45 часов при мокром режиме. Это напрямую влияет на стоимость единицы продукции — каждый час простоев или замены инструмента увеличивает затраты на 12–15%.

Интеграция мокрой технологии с системами автоматизации и IoT делает процесс еще более эффективным. Например, в одном из заводов в Шанхае внедрение системы управления охлаждением с датчиками давления позволило снизить расход охлаждающей жидкости на 23% без потери качества. Такие решения становятся основой для перехода к "умному" производству.

Если вы стремитесь повысить качество, безопасность и экономическую эффективность своей линии по обработке графита, стоит рассмотреть передовые решения от NINGBO KEBO CNC MACHINE CO., LTD.

Получите бесплатный демо-запуск и консультацию специалиста — ваш следующий шаг к повышению производительности.

Подробнее →