В современном производстве, особенно в сфере производства высокоточных пресс-форм и электродов из графита, выбор правильного метода обработки графита имеет решающее значение для качества продукции и эффективности производства. В данной статье мы подробно рассмотрим преимущества мокрого способа обработки графита перед сухим, а также разберемся, как охлаждающая жидкость помогает управлять температурой в зоне резания и удалять пыль.

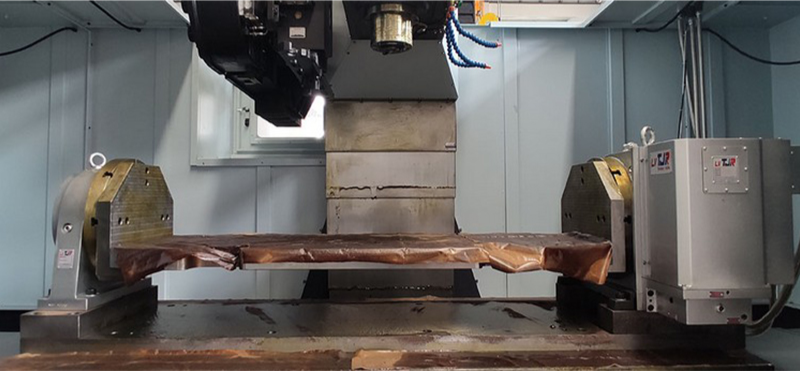

Мокрая обработка графита основана на использовании охлаждающей жидкости, которая выполняет две важные функции: управление температурой в зоне резания и удаление пыли. Во - первых, при резании графита возникает значительное количество тепла, которое может привести к термическим деформациям изделия и сокращению срока службы инструмента. Охлаждающая жидкость带走 тепло из зоны резания, поддерживая оптимальную температуру и снижая риск деформации. Например, в сравнении с сухим способом обработки, где температура в зоне резания может достигать 300 - 400°C, при мокрой обработке температура может быть снижена до 50 - 100°C.

Во - вторых, при обработке графита образуется большое количество пыли, которая представляет угрозу как для здоровья работников, так и для оборудования. Охлаждающая жидкость смывает пыль с зоны резания, предотвращая ее распространение по производственному помещению. По данным исследований, при мокрой обработке концентрация пыли в воздухе может быть снижена на 80 - 90% по сравнению с сухим способом.

В массовом производстве высокоточных пресс - форм и электродов из графита мокрая обработка показывает свои преимущества. Например, в одной из крупных предприятий по производству пресс - форм, после перехода с сухого на мокрый способ обработки графита, срок службы инструмента увеличился на 30 - 50%, а качество обработки повысилось на 20 - 30%. Это связано с тем, что мокрая обработка позволяет более точно контролировать процесс резания, снижая вибрации и улучшая сглаженность поверхности изделия.

Для достижения наилучших результатов при мокрой обработке графита необходимо правильно подбирать параметры охлаждающей жидкости, такие как расход, давление и способ подачи. Например, при обработке графита с использованием фрезерного инструмента, оптимальный расход охлаждающей жидкости составляет от 20 до 50 литров в минуту, а давление - от 2 до 5 бар. В зависимости от типа инструмента и сложности детали, способ подачи охлаждающей жидкости может быть внутренним (через инструмент) или внешним (снаружи).

Мокрая обработка графита положительно влияет на качество обработки и надежность оборудования. Снижение температуры в зоне резания и удаление пыли уменьшают износ инструмента и повышают точность обработки. Кроме того, отсутствие пыли в воздухе позволяет избежать поломок оборудования, связанных с загрязнением фильтров и механических частей. Например, в условиях сухой обработки, частота поломок оборудования может быть в 2 - 3 раза выше, чем при мокрой обработке.

В эпоху цифровой трансформации и智能制造, мокрая обработка графита играет важную роль в автоматизированном непрерывном производстве. Она позволяет создавать условия для стабильной и эффективной работы оборудования, обеспечивая высокую точность и качество обработки на протяжении всего производственного цикла. Например, в автоматизированных линиях по производству электродов из графита, мокрая обработка позволяет увеличить скорость производства на 20 - 30% и снизить количество брака до 5 - 10%.

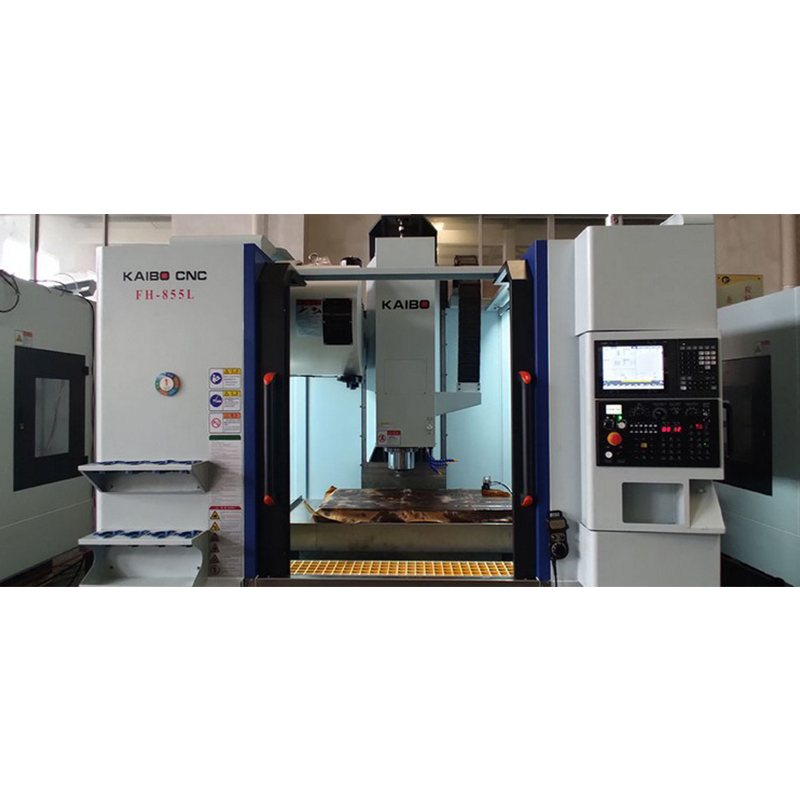

В заключение, мокрая обработка графита имеет очевидные преимущества перед сухим способом, как с точки зрения качества обработки, так и с точки зрения безопасности и эффективности производства. Компания Ningbo Kaibo CNC предлагает современный центр мокрой обработки графита DC6060G, который позволяет предприятиям достичь новых высот в智能制造. Не упустите возможность повысить эффективность своего производства! Попробуйте центр мокрой обработки графита DC6060G от Ningbo Kaibo CNC прямо сейчас!