在现代制造业中,石墨材料凭借其优异的物理和化学性能,被广泛应用于半导体、新能源电池等众多领域。然而,石墨材料加工过程中产生的粉尘污染问题却不容忽视。据相关数据统计,在石墨加工企业中,超过80%的企业面临着不同程度的粉尘污染问题。这些粉尘不仅会对操作人员的健康造成威胁,更会对数控机床的精度和寿命产生严重的影响。

粉尘污染对机床的危害主要体现在对导轨、丝杠和电气系统的侵蚀上。导轨作为机床运动的关键部件,粉尘的侵入会导致导轨表面磨损加剧,从而影响机床的运动精度。有实际案例显示,某企业的数控机床在受到石墨粉尘污染后,导轨的磨损速度比正常情况加快了30%,导致机床的定位精度下降了0.05mm。丝杠作为机床实现精确位移的重要部件,粉尘的堆积会使丝杠的传动效率降低,造成尺寸漂移和刀具损耗。电气系统一旦受到粉尘的侵蚀,容易引发短路、漏电等故障,严重时甚至会导致设备停机。

那么,粉尘是如何侵入机床的这些关键部位呢?一般来说,导轨和丝杠的缝隙、电气系统的散热孔等都是粉尘侵入的主要路径。以某企业的一台数控机床为例,由于未对导轨进行有效的防护,石墨粉尘通过导轨的缝隙进入,导致机床在运行一段时间后出现了明显的精度下降,产品的废品率从原来的5%上升到了15%。

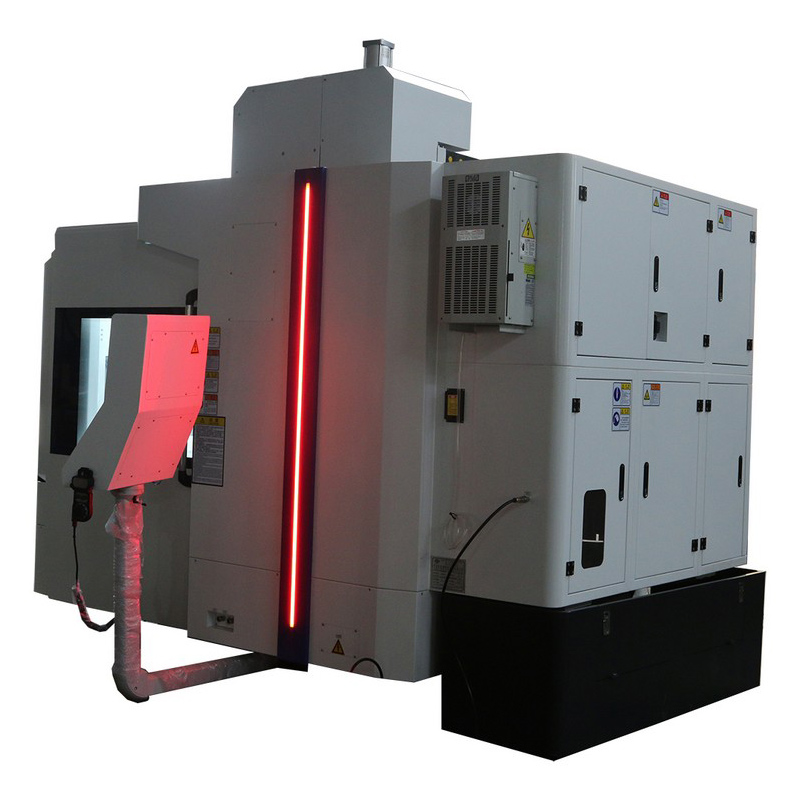

为了解决这一行业痛点,DC6060G湿式石墨加工中心采用了“全密封罩 + 湿冲洗系统”的双重防护方案。全密封结构能够有效地阻止粉尘的侵入,就像给机床穿上了一层坚固的铠甲。湿冲洗技术则通过高压水幕对机床内部进行清洗,将粉尘及时冲走。这两种技术相互协同,能够最大程度地减少粉尘对机床的影响。

与传统的干式加工相比,该方案具有明显的优势。在清洁度方面,传统干式加工的机床内部粉尘堆积严重,清洁度只能达到80%左右,而采用“全密封罩 + 湿冲洗系统”的机床清洁度可以达到99%以上。在一致性方面,传统干式加工由于粉尘的影响,产品的尺寸误差较大,而本方案可以将定位误差降低至0.01mm以内,显著提升了加工的重复精度和稳定性。在维护成本方面,传统干式加工需要频繁地对机床进行清洁和维护,维护成本较高,而本方案可以大大减少维护次数和维护成本,据统计,可降低维护成本40%以上。

该技术在半导体和新能源电池等领域已经取得了显著的应用成果。在半导体制造中,对洁净度和加工精度的要求极高。某半导体企业采用了DC6060G湿式石墨加工中心后,产品的良品率从原来的80%提高到了95%,生产效率也提高了20%。在新能源电池制造领域,该技术同样得到了广泛的应用,客户反馈使用该设备后,加工的电池部件精度更高,产品的性能更加稳定。

从数据对比来看,传统干式加工的定位误差在0.05mm - 0.1mm之间,而采用“全密封罩 + 湿冲洗系统”的方案可以将定位误差降低至0.01mm以内,这一数据的提升对于精密量产来说至关重要。

综上所述,石墨加工粉尘污染对数控机床精度的影响不容忽视。而DC6060G湿式石墨加工中心采用的“全密封罩 + 湿冲洗系统”的双重防护方案,能够有效地解决这一问题,为半导体、新能源电池等高洁净度制造场景提供了可靠的保障。如果您正在为石墨加工中的粉尘污染和精度问题而烦恼,立即了解如何提升您的石墨加工精度与稳定性 点击了解更多高效除尘解决方案。