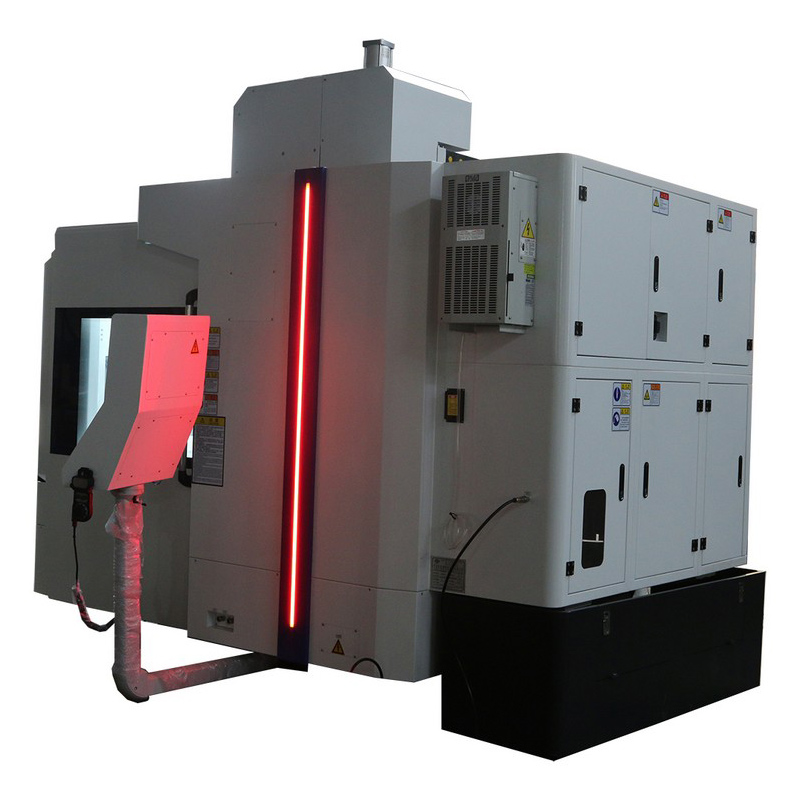

伴随着半导体及新能源电池行业的快速发展,石墨加工的精度与洁净度要求日益严苛。石墨作为关键材料,其加工过程中产生的粉尘不仅威胁机床设备的稳定运行,还影响最终产品的一致性和良率。针对这些挑战,宁波市凯博数控机械有限公司推出的DC6060G湿式石墨加工中心,以创新的全密封罩结构结合湿式清洗系统,成为提升加工洁净度与设备寿命的解决方案典范。

石墨加工粉尘主要通过空气传播,易侵入机床的导轨、丝杠及伺服电机内部,导致润滑剂污染和磨损。具体表现为:

半导体和新能源电池制造对加工设备的洁净度和稳定性有极高要求,粉尘问题成为限制生产效率和设备寿命的关键瓶颈。

宁波凯博的DC6060G湿式石墨加工中心创新性地采用全密封罩结构,有效封闭粉尘扩散通道。密封罩内部搭配精准水幕湿式清洗系统,实时捕捉和冲洗粉尘颗粒,确保机床内部环境洁净度维持在ISO 14644-1 中级别(Class 7)以内。

| 技术模块 | 功能描述 | 性能指标 |

|---|---|---|

| 全密封防护罩 | 覆盖加工区域,阻断粉尘扩散 | 粉尘净化率达95%以上 |

| 湿式清洗水幕 | 连续冲洗导轨与加工空间,降低累积颗粒 | 加工间隙粉尘含量减少80% |

| 自动排水污系统 | 定时排放废水及悬浮颗粒,避免二次污染 | 设备无污染停机时间减少60% |

通过此技术结合,设备重复定位精度提升至±2μm,设备维护周期延长20%以上,显著提高了长期稳定运行能力,满足苛刻的半导体硅片切割及锂电池极片加工需求。

一家中国领先的新能源电池制造企业采用了DC6060G湿式石墨加工中心,经过6个月的产线测试,粉尘控制技术带来了以下改善:

这些数据不仅验证了全密封罩与湿式清洗方案的有效性,更体现出高洁净度加工在半导体与新能源行业质量竞争中的核心价值。

随着半导体工艺节点和新能源电池技术不断进阶,石墨加工洁净度标准将更加严格。预计未来五年内,洁净加工解决方案市场年复合增长率将超过12%。投资先进的粉尘控制技术不仅是提升设备竞争力的关键,更是提升品牌口碑和客户粘性的必由之路。

宁波市凯博数控机械有限公司的DC6060G湿式石墨加工中心通过技术创新,助力制造商实现精密加工的洁净度突破。企业可通过采用此类解决方案,显著降低设备故障风险,缩减维护成本,提升自动化和智能化程度,从而在激烈的国际竞争环境中占据领先优势。

立即了解更多高效除尘方案,提升石墨加工洁净度和设备稳定性,为贵司半导体及新能源电池制造打造坚实保障!