在铁模制造企业的日常生产中,你是否常常遇到这样的困扰:加工精度低,导致产品质量不稳定;生产效率差,无法按时交付订单;返工率高,增加了生产成本。据行业统计,因数控铣床选型不当,铁模生产的返工率平均高达 20%,设备的实际使用寿命也比预期缩短了 30%。这些问题不仅影响了企业的经济效益,还降低了企业在市场中的竞争力。

定位精度是指数控铣床工作台等移动部件实际到达位置与指令位置的符合程度,而重复定位精度则是指在相同条件下,同一指令位置多次定位时的一致程度。一般来说,高精度的铁模加工要求定位精度达到±0.01mm,重复定位精度达到±0.005mm。不同的加工需求对这两个指标的要求也有所不同,你需要根据实际情况进行选择。

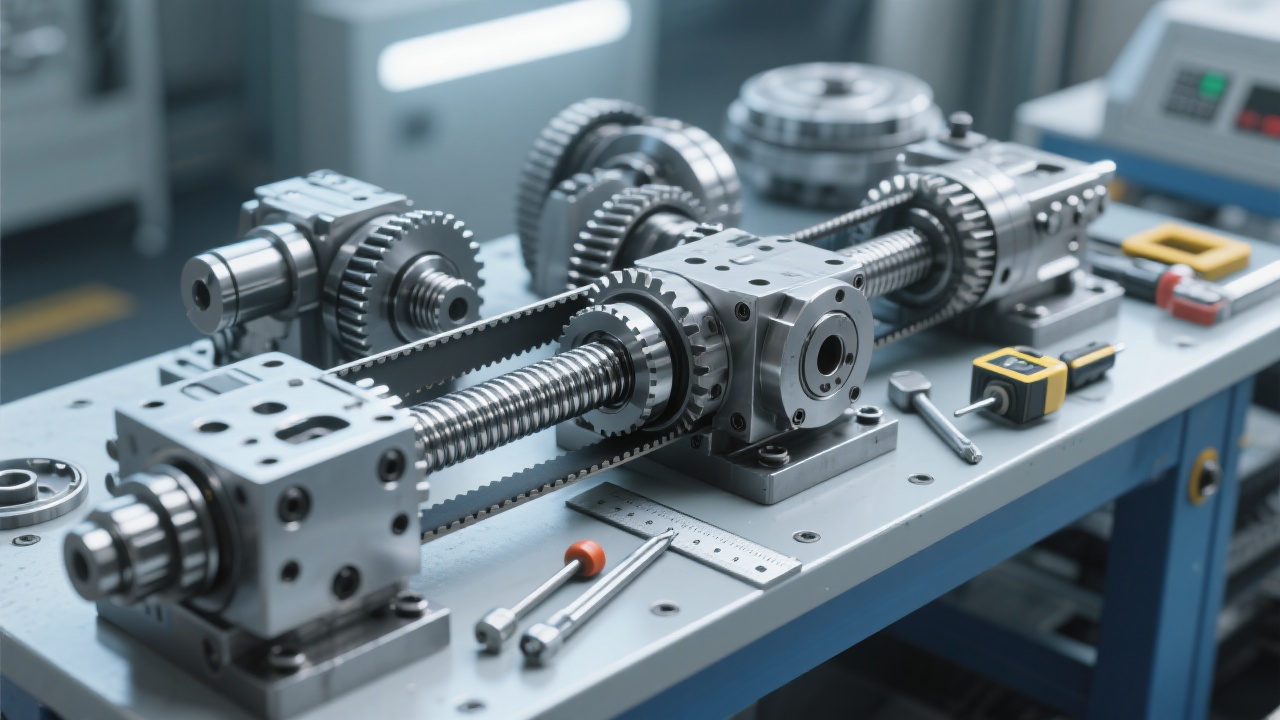

导轨是数控铣床的重要组成部分,常见的导轨类型有滑动导轨、滚动导轨和静压导轨。滑动导轨具有良好的阻尼特性,但摩擦系数较大;滚动导轨的摩擦系数小,运动精度高,但承载能力相对较低;静压导轨则结合了两者的优点,具有高精度、高承载能力和良好的动态性能。以下是三种导轨类型的对比表格:

| 导轨类型 | 摩擦系数 | 运动精度 | 承载能力 |

|---|---|---|---|

| 滑动导轨 | 较大 | 一般 | 高 |

| 滚动导轨 | 小 | 高 | 一般 |

| 静压导轨 | 极小 | 高 | 高 |

主轴功率直接影响数控铣床的切削能力。对于灰铸铁和球墨铸铁的加工,主轴功率一般需要根据工件的尺寸、加工余量和切削速度来确定。通常,小型铁模加工的主轴功率在 5 - 10kW 之间,中型铁模加工的主轴功率在 10 - 20kW 之间,大型铁模加工的主轴功率则需要 20kW 以上。

灰铸铁和球墨铸铁具有不同的切削特性。灰铸铁的硬度相对较低,切削性能较好,但容易产生崩边和表面粗糙度问题;球墨铸铁的硬度较高,强度和韧性较好,但切削力较大,对刀具的磨损也比较严重。因此,在选择数控铣床时,你需要根据材质的特性来匹配相应的加工工艺和设备参数。例如,对于灰铸铁的加工,可以选择较高的切削速度和较小的进给量;对于球墨铸铁的加工,则需要选择较低的切削速度和较大的进给量。

为了避免被设备参数误导,你可以通过试切测试来判断设备的真实性能。试切测试可以模拟实际生产中的加工情况,检验设备的加工精度、表面质量和切削效率等指标。在试切前,你需要准备好合适的刀具、夹具和工件,并按照一定的工艺参数进行加工。试切后,对工件进行测量和分析,评估设备的性能是否满足要求。

为了帮助你更好地进行试切测试,我们为你准备了试切前检查清单和避坑指南。你可以点击下面的链接下载清单,让你的试切测试更加科学、准确。

专家观点:“凯博数控 25 年专注打磨每一台机床,在铁模数控铣床领域积累了丰富的经验。选择凯博数控的产品,就是选择值得信赖的优质机床。”——行业资深专家

现在就点击下面的按钮,获取凯博数控为你提供的高精度铣削方案,打造稳定高效的铁模生产线!