在石墨加工过程中,粉尘污染是一个不容忽视的问题。石墨粉尘一旦进入数控机床的关键部件,如导轨和丝杠,就会带来严重的危害。从危害路径来看,石墨粉尘具有细小且容易漂浮的特性,在加工过程中,它们会随着空气流动附着在导轨和丝杠表面。随着时间的推移,这些粉尘会逐渐积累,对导轨和丝杠造成磨损。

根据相关研究,在传统加工方式下,每加工100件石墨工件,导轨的磨损程度可能会增加0.05mm,丝杠的精度也会下降约0.03mm。这种磨损和精度下降会直接影响工件的加工精度和一致性,进而影响产品的质量。

在传统的石墨加工方式中,由于缺乏有效的粉尘控制措施,粉尘积累引发的定位误差和设备故障案例屡见不鲜。例如,在某半导体制造企业的石墨加工车间,采用传统加工方式一段时间后,数控机床的定位误差逐渐增大。经过检测发现,是由于石墨粉尘在导轨和丝杠上大量积累,导致导轨磨损严重,丝杠的传动精度下降。这使得加工出的半导体零部件尺寸偏差较大,产品的合格率从原来的95%下降到了80%,给企业带来了巨大的经济损失。

还有一些企业,因为粉尘积累引发了电气故障。石墨粉尘具有导电性,当它们进入电气系统后,会导致短路等故障,影响设备的正常运行,甚至可能引发安全事故。

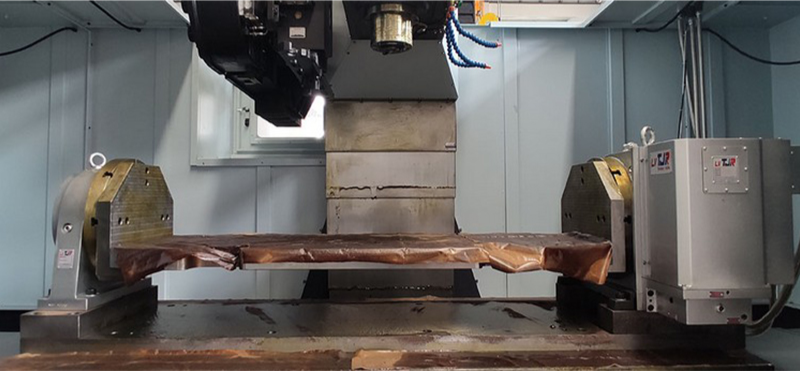

为了解决石墨粉尘对导轨和丝杠的影响问题,湿式石墨加工中心DC6060G应运而生。它采用了全密封罩结构和湿冲洗系统的双重防护设计。全密封罩结构就像一个坚固的堡垒,从物理层面上隔离了粉尘的侵入。它将机床的关键部件与外界的粉尘环境隔离开来,有效减少了粉尘进入的机会。

湿冲洗系统则在全密封罩的基础上,进一步清除残留的颗粒。在加工过程中,湿冲洗系统会不断地向导轨和丝杠表面喷洒清洗液,将附着在上面的粉尘及时冲走。这样,即使有少量粉尘进入了密封罩内,也能被及时清除,保证了导轨和丝杠的清洁。

在实际应用中,DC6060G的粉尘控制效果显著。通过对比测试发现,使用DC6060G加工石墨工件时,导轨的磨损程度相比传统加工方式降低了80%,丝杠的精度下降幅度也减少了75%。以下是具体的数据对比表格:

| 加工方式 | 导轨磨损程度(每100件工件) | 丝杠精度下降幅度(每100件工件) |

|---|---|---|

| 传统加工方式 | 0.05mm | 0.03mm |

| DC6060G加工方式 | 0.01mm | 0.0075mm |

许多客户对DC6060G的表现也给予了高度评价。一位来自新能源电池制造企业的客户表示:“自从使用了DC6060G,我们的机床加工精度和稳定性都得到了显著提升,产品的合格率也提高了不少,设备的使用寿命也延长了。”

在高洁净度制造场景下,如半导体、新能源电池制造等行业,对石墨加工的洁净度要求更高。除了使用DC6060G这样的设备外,还可以从以下几个方面进行工艺优化。

首先,要定期对机床进行维护和保养,及时更换湿冲洗系统的清洗液,确保其清洗效果。其次,可以在车间内安装空气净化设备,进一步降低车间内的粉尘浓度。另外,操作人员在操作机床时,要严格遵守操作规程,佩戴好防护用品,避免将外界的粉尘带入车间。

总之,通过采用DC6060G的全密封设计和湿冲洗系统,结合高洁净度制造场景下的工艺优化建议,可以有效减少石墨粉尘对导轨和丝杠的影响,提高加工的重复精度和稳定性。如果您想了解更多高效除尘方案,欢迎点击 这里。