在汽车零部件生产环节,粗加工效率的提升直接关系到整体制造周期与成本控制。本文将以FH1890L大行程立式加工中心为核心,详细剖析其结构设计、控制系统及动力系统如何联动,配合关键参数调校,帮助您实现加工节拍的显著加速。针对复杂工件,我们还将探讨多功能直角头、万向头附件的实际应用,辅以真实客户案例与关键数据,助您精准制定工艺优化方案。

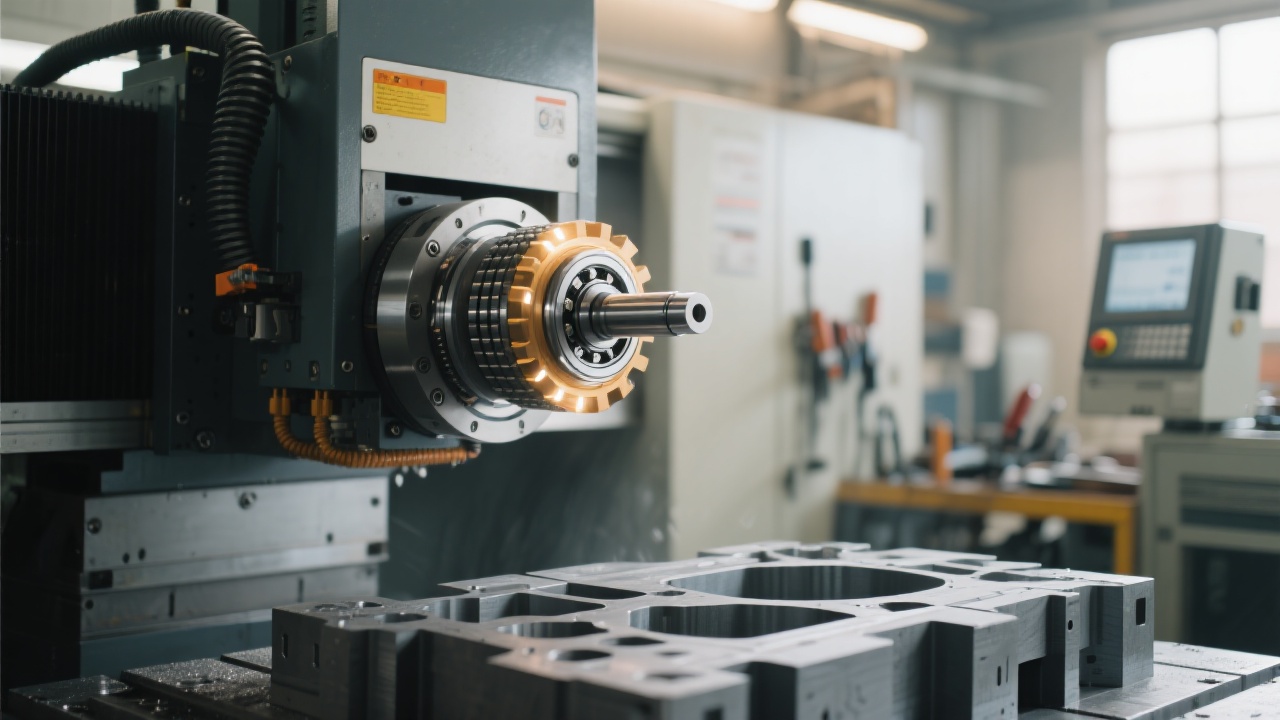

大型汽车零部件通常具有复杂形状和较大尺寸,FH1890L采用高刚性铸件床身,配合箱型立柱设计,最大限度减少切削振动与热变形。机床工作台面积达到2200×900mm,确保多工序同时夹持,提升联动加工效率。此外,导轨采用高精度线轨副,重复定位精度控制在±0.005mm以内,保证粗加工的稳定性与连续性。

三菱数控系统具备高度稳定性与反应速度,能够实现精确的进给路径规划和动态负载调整。结合多通道驱动,支持复杂刀具路径的同时优化进给速度,有效缩短非切削时间。实际操作中,建议将空移速度设置为30-40m/min,切削速度根据材料(如铸铁、铝合金)分别设定为150-250m/min和300-400m/min,确保稳定切屑形成。

FH1890L配备25kW主轴电机,扭矩输出稳定,满足汽车零件重切削需求。动力系统采用液压与气压复合控制,快速换刀且节省能耗。实操数据显示,合理控制进给量在0.15-0.25mm/rev范围,搭配大直径刀具(直径≥50mm)时,粗加工效率提升近30%,加工节拍缩短约20%。

| 参数 | 推荐范围 | 效果说明 |

|---|---|---|

| 切削速度 (Vc) | 150-250 m/min (铸铁),300-400 m/min (铝合金) | 材料适配,降低刀具磨损 |

| 进给速度 (F) | 10-16 m/min | 平衡切削力与加工质量 |

| 进给量 (fz) | 0.15-0.25 mm/rev | 确保切屑顺畅排出 |

| 刀具选择 | 大直径粗加工刀具,涂层耐磨材质 | 提高耐用性及切削稳定性 |

直角头及万向头附件在汽车零件深孔及复杂角度部位表现卓越,能进行多轴联动加工,避免工件多次装夹导致的误差累计。例如,使用万向头附件后,对立柱内部曲面加工节拍提高15%-20%,且加工质量更均匀。这不仅缩短了粗加工环节周期,也为后续精加工奠定了坚实基础。

某北方大型汽车零部件制造商引进FH1890L后,通过优化切削参数和配置多功能附件,实现单件粗加工时间从原先120分钟缩短至90分钟。数据显示:

| 指标 | 优化前 | 优化后 | 提升幅度 |

|---|---|---|---|

| 单件粗加工时间 | 120分钟 | 90分钟 | 减少25% |

| 单位能耗 | 5.6 kWh | 4.2 kWh | 降低约25% |

| 刀具寿命 | 30小时 | 38小时 | 延长26% |

“通过对机床参数的精准控制和附件专业应用,我们的生产效率和质量均实现跃升,数控机床配置的每一步调整都关系到生产的最终成效。” — 北方汽车零部件客户运营经理

1. 对标机床刚性指标:选择具备高刚性结构的机型,确保长时间重切削稳定运行。

2. 精准上下刀路策略:借助三菱控制器智能路径计算,合理调节进给和切削参数,提高刀具利用率。

3. 附件灵活搭配:针对工件的难加工区域,灵活配置直角头、万向头等,实现全方位覆盖切削,减少工装换装次数。

4. 持续数据监控:通过实时监控加工节拍及能耗数据,快速反馈调整方案,确保生产节奏稳定且高效。