在石墨精密加工领域,粉尘污染一直是一个棘手的问题。据相关研究表明,传统石墨加工过程中产生的粉尘,粒径通常在 0.1 - 10 微米之间,这些微小的粉尘颗粒具有很强的吸附性和流动性。它们会对加工精度和设备寿命产生严重的影响。

粉尘对机床关键部件的损害机理主要体现在以下几个方面。首先,对于机床导轨,粉尘会进入导轨的滑动面,增加摩擦力。据统计,当导轨表面有粉尘附着时,摩擦力会增加 20% - 30%,这会导致导轨的磨损加剧,进而影响机床的定位精度。其次,丝杠也是粉尘侵害的重要目标。粉尘会进入丝杠的螺纹间隙,破坏丝杠的传动精度,长期积累还可能导致丝杠卡死,使机床无法正常运行。此外,粉尘对电气系统也有很大的危害,它会附着在电气元件表面,影响散热,降低电气系统的稳定性,甚至引发短路故障。

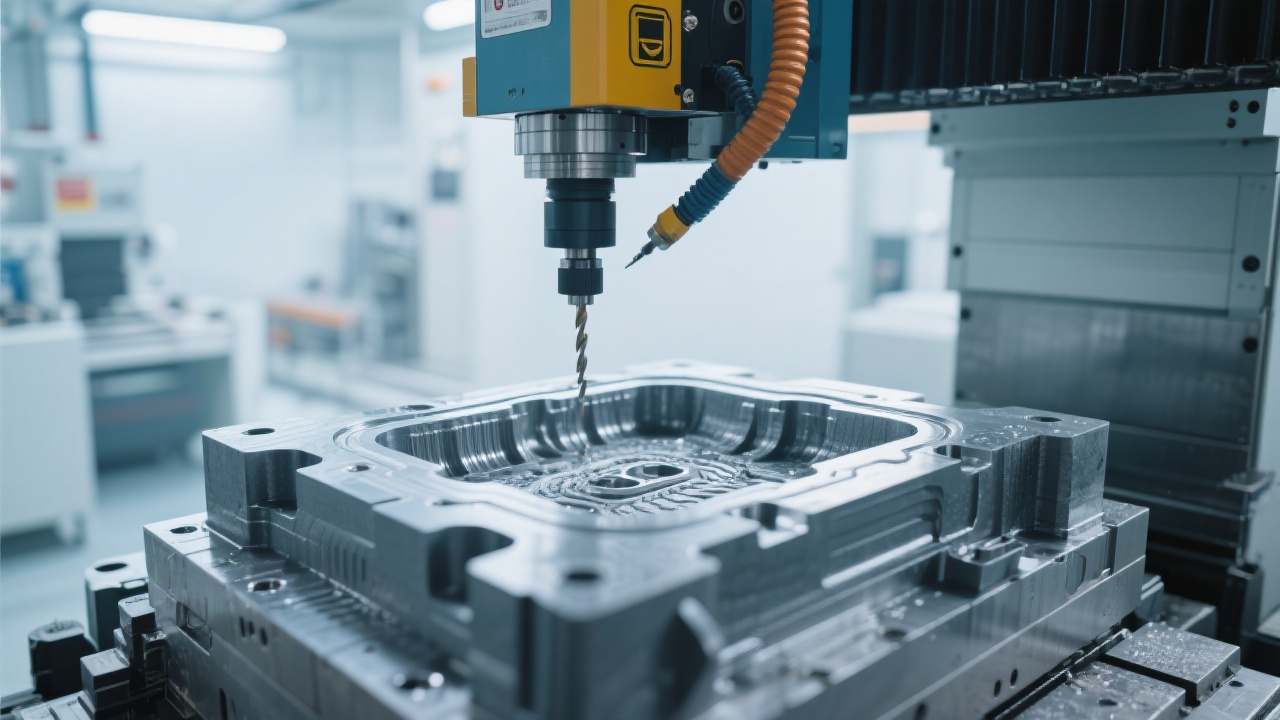

为了解决石墨加工中的粉尘污染问题,全密封罩结构结合湿冲洗系统的双重防护技术应运而生。全密封罩结构采用高强度的密封材料,将机床加工区域完全封闭,形成一个相对独立的空间。这种结构能够有效隔离粉尘,防止其扩散到机床外部和其他区域。

湿冲洗系统则是通过高压喷头将水均匀地喷洒在加工区域,使粉尘与水结合,形成较大的颗粒,从而更容易被收集和处理。该系统的工作原理基于水的表面张力和吸附作用,能够高效地捕捉粉尘。

全密封罩结构与湿冲洗系统协同作用,能够实现对粉尘的全方位控制。全密封罩结构为湿冲洗系统提供了一个相对封闭的环境,使湿冲洗系统能够更有效地发挥作用。同时,湿冲洗系统也减轻了全密封罩结构的压力,减少了粉尘在密封罩内的积累。这种协同作用能够保持设备的长期稳定运行,提高设备的使用寿命。据实际应用数据显示,采用该技术的机床,其设备故障率降低了 50%以上,重复精度提高了 15% - 20%。

在半导体、新能源电池等高洁净度要求的领域,该技术方案具有很强的适用性和优势。例如,在某半导体制造企业的石墨加工车间,采用了全密封罩结构结合湿冲洗系统的技术方案后,车间的粉尘浓度降低了 90%以上,产品的良品率提高了 10% - 15%。在新能源电池领域,该技术能够保证石墨电极的加工精度,提高电池的性能和安全性。

从问题识别到技术落地,该技术方案形成了一个闭环叙事。首先,识别石墨加工中粉尘污染的问题及其危害;然后,通过分析问题,研发出全密封罩结构与湿冲洗系统的技术方案;最后,将该技术方案应用到实际生产中,取得了良好的效果。这种闭环叙事体现了该技术方案的专业性和实用性。

如果您想了解更多高效除尘方案,提升石墨精密加工的洁净度和稳定性,欢迎点击 这里 了解详情。