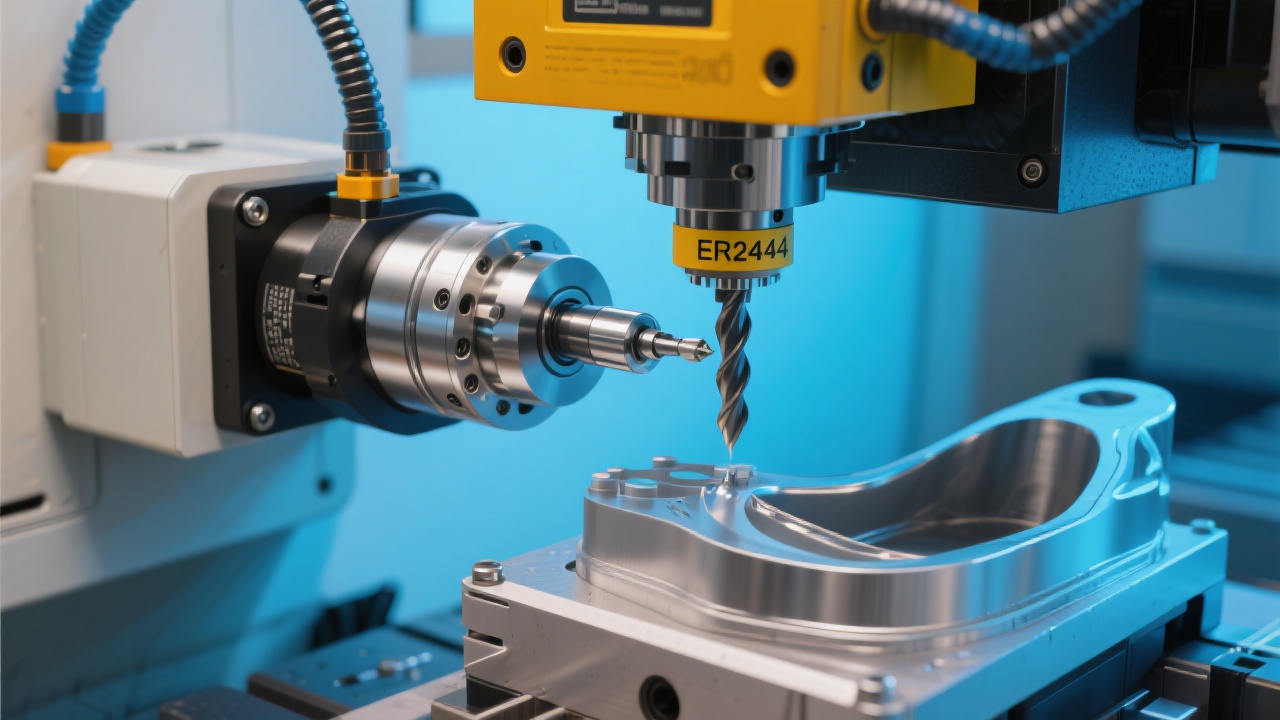

在铁模加工领域,精度和效率一直是追求的核心目标。然而,传统的立式或龙门结构机床在面对复杂轮廓铁模铣削时,常常因振动等问题导致精度偏差。而移动桥式双柱结构的出现,为解决这些问题提供了全新的方案。

这种结构通过固定横梁与工作台的设计,显著提升了机床的刚性与动态稳定性。与传统结构相比,其在复杂轮廓铣削中具有明显的优势。以DC1113这款桥式双柱数控铣床为例,在重切削场景下,它的表现远超传统机型。实测数据显示,DC1113每小时能够多加工3件工件,表面粗糙度降低了0.5μm。这意味着在相同的时间内,能够生产更多的合格产品,同时产品的质量也得到了显著提升。

从多个维度来看,桥式双柱结构都具有独特的优势,使其成为精密铁模制造的首选。

铁模加工过程中的振动是影响精度的重要因素。桥式双柱结构通过合理的设计,有效控制了振动。在振动测试中,我们可以看到(如图2所示),与传统结构相比,桥式双柱结构的振动幅度明显降低。这使得机床在加工过程中更加稳定,从而提高了加工精度。

整机刚性对于机床的性能至关重要。桥式双柱结构的固定横梁与工作台设计,增强了机床的刚性。在实际加工中,更高的刚性能够承受更大的切削力,保证了加工的稳定性和精度。与传统的立式或龙门机型相比,DC1113在重切削场景下,由于其更高的刚性,能够实现更高效的加工。

热平衡管理也是影响加工精度的关键因素。在长时间加工过程中,机床会产生热量,如果不能有效管理,会导致机床变形,影响加工精度。桥式双柱结构通过合理的热设计,能够实现更好的热平衡。例如,采用热补偿策略,能够有效减少热变形对加工精度的影响。

桥式双柱结构在多种典型应用场景中都展现出了效率与精度的双重提升效果。

在大型铸铁件加工中,传统机床往往面临着刚性不足、振动大等问题。而桥式双柱结构的机床,凭借其高刚性和良好的振动控制能力,能够实现高效、高精度的加工。例如,在某大型铸铁件加工项目中,使用DC1113进行加工,每小时的加工效率比传统机床提高了20%,同时表面粗糙度降低了0.3μm。

镶件加工对精度要求极高。桥式双柱结构的机床能够满足这种高精度的加工需求。在实际应用中,通过合理的编程和加工参数设置,能够实现复杂镶件的高效、高精度加工。实测数据显示,使用该结构的机床进行镶件加工,加工精度能够达到±0.01mm,大大提高了产品的质量。

为了确保桥式双柱数控铣床长期稳定可靠地运行,日常维护至关重要。以下是一些可落地的日常维护建议:

一位工程师在实测后表示:“使用DC1113这款桥式双柱数控铣床,我们明显感觉到了加工效率和精度的提升。在重切削场景下,它的表现非常出色,而且日常维护也相对简单。”

选择桥式双柱数控铣床,就是选择高效、高精度的铁模加工解决方案。如果您正在寻找一款能够提升铁模加工效率与精度的机床,不妨考虑我们的DC1113。点击 了解更多,开启您的高端模具制造之旅。