在重型立式加工中心领域,三菱控制器堪称核心大脑,其具备的多轴联动、自动补偿、故障诊断等先进功能,极大地影响着加工精度和稳定性。多轴联动功能使得加工中心能够同时控制多个轴的运动,实现复杂曲面的高精度加工。例如,在加工航空发动机叶片这类复杂零部件时,多轴联动可以让刀具沿着叶片的曲面精确运动,加工精度可控制在±0.01mm以内。

自动补偿功能则能实时监测加工过程中的误差,并自动调整刀具路径,保证加工精度的一致性。而故障诊断功能可以快速定位设备故障,减少停机时间。据统计,配备三菱控制器的加工中心,故障修复时间平均缩短了30%。以下是三菱控制器控制界面示意图:

高刚性机身设计是重型立式加工中心的重要结构优势。它通过特殊的材料选择和结构布局,能够有效减少振动、提升负载能力。在汽车零部件等重载场景中,高刚性机身的优势尤为明显。

以加工汽车发动机缸体为例,高刚性机身可以承受较大的切削力,减少振动对加工精度的影响。研究表明,采用高刚性机身设计的加工中心,在加工汽车发动机缸体时,振动幅度比普通机身设计的加工中心降低了50%以上,负载能力提升了40%。以下是高刚性机身的结构剖面图:

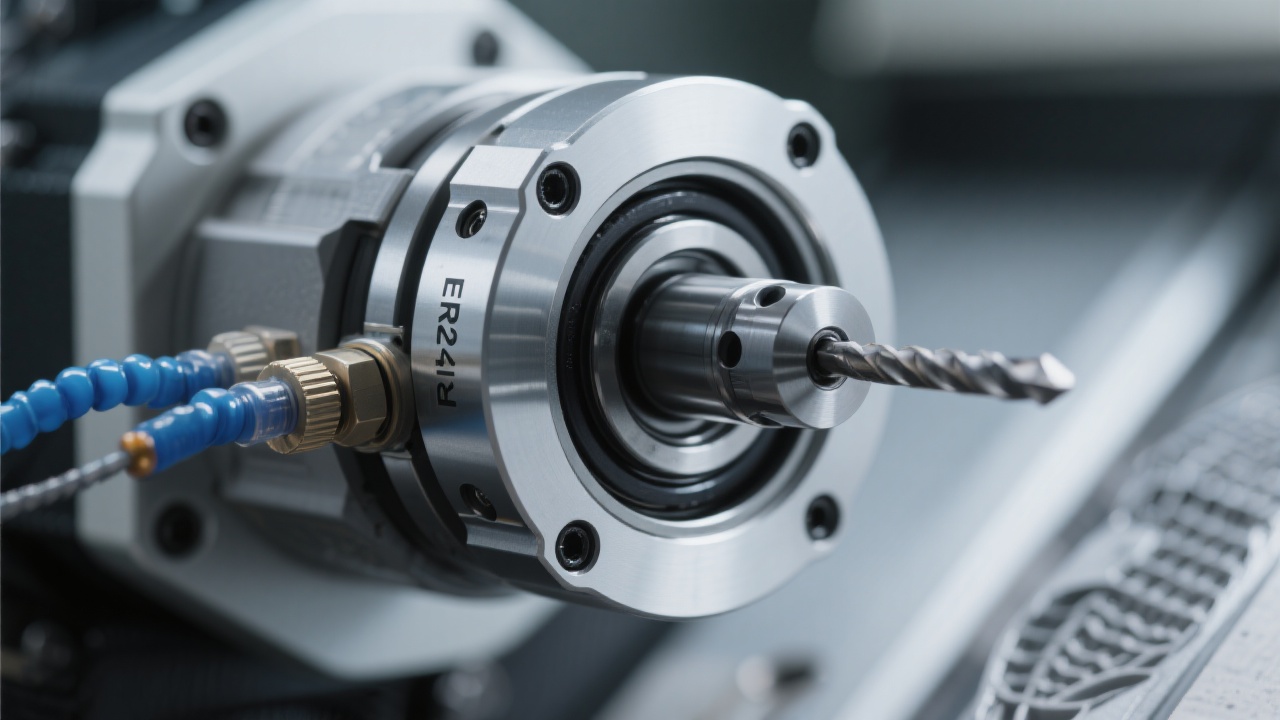

动力主轴系统是重型立式加工中心的动力源泉,其高速响应与扭矩输出特性满足了高效切削的需求。动力主轴能够在短时间内达到高速旋转,实现快速切削。例如,在加工铝合金材料时,动力主轴可以在2秒内从静止加速到10000转/分钟,大大提高了切削效率。

同时,动力主轴还具备高扭矩输出能力,能够在低速时提供足够的扭矩,满足重载切削的要求。在加工高强度钢材时,动力主轴在1000转/分钟的转速下,扭矩输出可达200N·m,确保了高效切削的进行。

主轴延长杆与测头是重型立式加工中心的重要配件,它们的科学选配逻辑与实操方法能够增强设备的灵活性与自动化水平。主轴延长杆可以增加刀具的加工范围,适用于深孔加工等特殊场景。在加工模具的深孔时,选择合适长度的主轴延长杆,可以避免刀具干涉,提高加工效率。

测头则可以实现自动化测量和定位,提高加工精度和效率。在加工复杂零部件时,测头可以快速准确地测量工件的尺寸和位置,自动调整刀具路径,减少人工干预。以下是主轴延长杆与测头的应用示意图:

结合典型加工案例,为用户提供操作技巧、维护要点与常见问题解决方案,能够提升用户的实操价值。例如,在加工某汽车零部件时,通过优化刀具路径和切削参数,生产效率提高了25%。在设备维护方面,定期检查主轴的润滑情况和控制器的软件更新,可以延长设备的使用寿命。

对于常见问题,如刀具磨损过快、加工精度下降等,通过分析原因并采取相应的措施,如更换刀具、调整补偿参数等,可以快速解决问题。

凯博数控为您打造可靠高效的制造伙伴,助力您实现更高精度、更快交付。如果您在使用重型立式加工中心过程中遇到任何问题,欢迎点击 这里 获取专业的解决方案。您所在的行业有没有遇到类似问题?可以告诉我具体场景,发您3个同行业的解决方案案例。