随着铁模制造复杂度及精度要求不断提升,传统三轴数控铣床在应对多面联动加工时逐渐暴露出刚性不足、加工效率低下以及高装夹次数导致误差累积的问题。当前,越来越多铁模制造商转向4/5轴数控系统,借助旋转工作台与多轴联动实现高效自动化加工,提升产品质量与市场竞争力。

铁模结构复杂多变,附带斜面、深腔与异形孔等多样工艺要求。传统三轴机床往往需要频繁拆装工件以实现不同侧面的加工,存在以下诸多瓶颈:

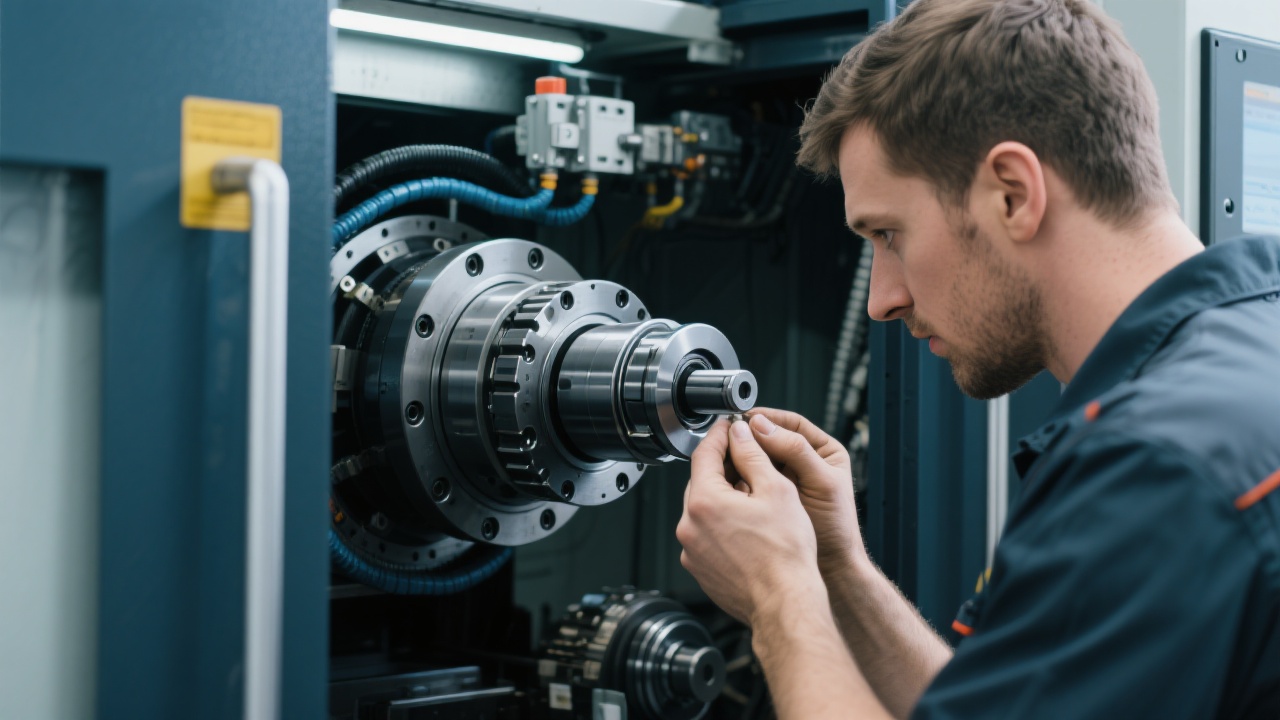

4/5轴数控系统的核心优势在于其多轴联动能力,尤其是旋转工作台的运用,使得工件能在一次装夹内完成多角度联动加工,大幅度减少换位调整时间,显著提升加工精度和生产效率。

斜面铣削、深腔挖槽及异形孔位加工是铁模制造中的代表性难点,解读4/5轴如何迎刃而解:

| 工艺类型 | 加工难点 | 4/5轴解决方案 |

|---|---|---|

| 斜面铣削 | 斜面角度变化多,传统三轴需多次装夹调整角度 | 利用旋转轴同步调整工件角度,支持连续加工,避免重复装夹 |

| 深腔挖槽 | 刀具受限,易发生碰撞干涉,且深度加工难度大 | 多轴联动优化刀具路径,实现细部高效加工,降低碰撞风险 |

| 异形孔位加工 | 孔位分布复杂,角度多变,难以一次定位精准加工 | 五轴头精准定位,自动调整工具方向,实现高精度异形孔加工 |

4/5轴数控加工关键在于旋转轴的合理编程与刀具路径规划。通过以下优化策略,保证安全高效:

多轴联动加工中,最常见瓶颈为刀具与工件或夹具的机械干涉。基于多年一线经验,以下策略已广泛实用:

凯博数控DC1113专为复杂铁模制造设计,集成最新的4/5轴联动控制技术,具备性能卓越的旋转工作台接口和高精度编码器反馈系统,有效保障刀具路径精确执行。其人机交互界面优化,支持直观编程与快速参数调整,极大减轻编程师负担。

此外,DC1113智能算法融合自动干涉检测和动态路径调整功能,强化加工安全性,帮助制造企业缩短生产周期与降低废品率。基于持续软件更新与客户反馈系统,厂家确保实时响应最新工艺需求,推动制造智能化升级。