在铁模制造中,每一道斜面、每一个深腔、每一处异形孔位都可能成为误差的源头。传统三轴机床面对复杂结构时,往往需要多次装夹——而每次重新定位,都会带来0.02–0.05mm的累积误差(根据ISO 230-2标准实测数据),这不仅影响良品率,更拖慢整体交付周期。

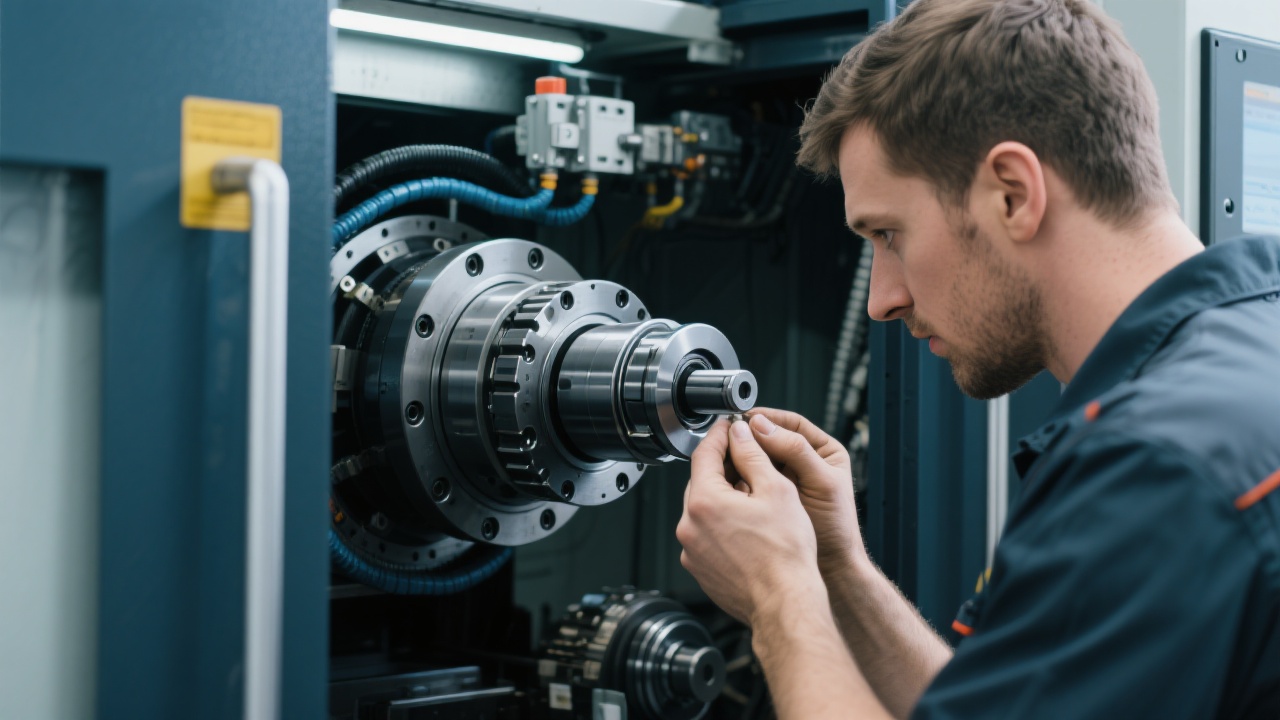

答案很简单:它能一次完成多角度铣削,减少人为干预。比如,在斜面铣削中,通过合理设置旋转轴坐标系(如A轴绕X轴旋转,C轴绕Z轴旋转),可将原本需3次装夹才能完成的工序压缩至1次。实际案例显示,某模具企业使用5轴联动后,平均单件加工时间从8小时降至4.5小时,效率提升超40%。

很多工程师误以为只要启用旋转轴就能解决问题,但真正决定精度的是运动约束条件的设计。例如:

| 关键点 | 常见误区 | 正确做法 |

|---|---|---|

| 旋转轴起始角度 | 随意设定 | 基于毛坯几何中心校准,避免偏心 |

| 刀具路径避让 | 依赖仿真软件默认路径 | 手动优化进退刀方向,减少干涉风险 |

“掌握旋转轴编程逻辑,等于掌握了铁模加工的核心竞争力。” —— 张工,某国家级精密模具实验室技术主管

我们曾协助一家德国客户优化其铁模深腔挖槽流程。通过引入动态刀具路径算法(DTPA)和实时碰撞检测模块,他们成功将废品率从7.2%压低至1.5%。这不是靠运气,而是系统性策略的结果。

如果你正面临类似挑战,请记住:每一次旋转,都是精度的考验;每一条路径,都在塑造你的品牌口碑。