在当今竞争激烈的汽车零部件制造行业,对设备性能和可靠性的要求达到了前所未有的高度。高效、精密且稳定的加工设备成为了企业提升竞争力的关键。宁波市凯博数控机械有限公司敏锐地捕捉到这一行业痛点,推出了FH1890L重型立式加工中心,为大型汽车零部件的粗加工提供了卓越的解决方案。

汽车零部件制造行业面临着诸多挑战。一方面,大型汽车零部件的粗加工需要处理大量的材料去除工作,传统设备在效率和精度上往往难以满足要求。另一方面,市场对产品质量和生产周期的要求越来越高,企业需要设备能够在保证加工质量的前提下,尽可能缩短生产时间。据行业数据显示,目前部分汽车零部件制造企业在粗加工环节的效率低下,导致整体生产成本上升,交货周期延长,这成为了制约行业发展的一大瓶颈。

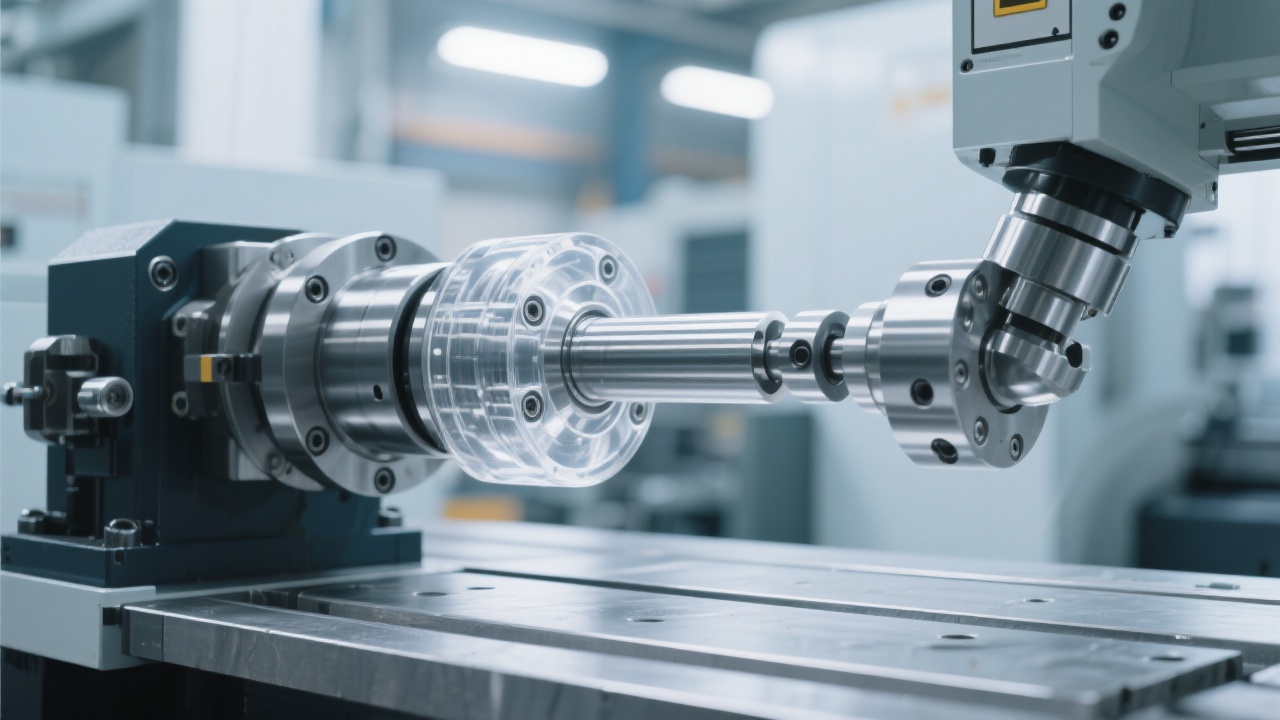

FH1890L重型立式加工中心采用了先进的三菱控制系统。三菱控制系统以其稳定性和高效性在工业控制领域闻名。该系统能够实现快速的数据处理和精确的运动控制,确保机床在高速运行时的稳定性和加工精度。与传统控制系统相比,三菱控制系统能够使机床的加工效率提高30%以上,同时降低废品率,提高产品质量。

机床的大行程设计是其另一大亮点。大行程设计使得机床能够适应大型汽车零部件的加工需求,一次装夹即可完成多个面的加工,减少了装夹次数,提高了加工效率。FH1890L的大行程设计能够覆盖大多数大型汽车零部件的尺寸范围,为企业提供了更广泛的加工可能性。

该加工中心还具备多种附件扩展能力。用户可以根据不同的加工需求,灵活配置各种附件,如刀库、第四轴、第五轴等。附件的灵活配置使得机床能够适应不同类型的加工任务,提高了机床的通用性和适应性。例如,在加工复杂曲面的汽车零部件时,通过配置第四轴和第五轴,可以实现多轴联动加工,大大提高了加工精度和效率。

在实际应用中,FH1890L重型立式加工中心表现出色。某知名汽车零部件制造企业引入了FH1890L加工中心后,在汽车发动机缸体的粗加工环节,加工效率提高了40%,加工质量也得到了显著提升。通过大行程设计和附件的灵活配置,该企业能够一次装夹完成发动机缸体多个面的粗加工,减少了装夹误差,提高了加工精度。同时,三菱控制系统的高效运行确保了加工过程的稳定性,降低了废品率,为企业节省了大量的生产成本。

宁波市凯博数控机械有限公司在研发FH1890L重型立式加工中心时,始终坚持以客户需求为导向,注重技术创新和产品质量。公司拥有一支专业的研发团队,不断投入研发资源,确保产品能够紧跟行业最新技术动态。同时,公司还建立了完善的售后服务体系,为客户提供全方位的技术支持和售后服务。无论是设备的安装调试、操作培训还是后期的维护保养,公司都能够为客户提供及时、高效的服务,保障客户的长期使用价值。

如果您正在为汽车零部件粗加工的效率和质量问题而烦恼,宁波市凯博数控机械有限公司的FH1890L重型立式加工中心将是您的理想选择。立即点击 了解更多,开启汽车零部件制造的智能化高效发展之旅!