在重型立式加工中心领域,三菱控制器扮演着核心角色。它具备实时补偿功能,能够根据加工过程中的各种参数变化,如刀具磨损、温度变化等,实时调整加工参数,从而保证加工精度。据统计,采用三菱控制器的重型立式加工中心,其加工误差可降低至±0.005mm以内。

路径平滑控制也是三菱控制器的一大亮点。它可以使刀具在加工路径上实现平滑过渡,减少因路径突变而产生的振动和冲击,提高加工表面质量。同时,多轴联动精度保障功能确保了各轴之间的协同运动精确无误,实现复杂曲面的高效加工。例如,在加工航空发动机叶片等复杂零件时,多轴联动精度保障功能使得加工效率提高了30%以上。

高刚性机身设计是提升重型立式加工中心加工一致性与表面质量的关键。通过采用优质的铸铁材料和合理的结构设计,机身能够有效减少振动和热变形。研究表明,高刚性机身可以将振动幅度降低至原来的50%以下,热变形量控制在极小范围内。

在实际加工中,减少振动和热变形可以避免加工表面出现波纹、刀痕等缺陷,提高加工表面的光洁度和精度。例如,某汽车零部件制造企业采用了具有高刚性机身的重型立式加工中心后,其产品的表面粗糙度从原来的Ra3.2μm降低到了Ra1.6μm,加工一致性显著提高。

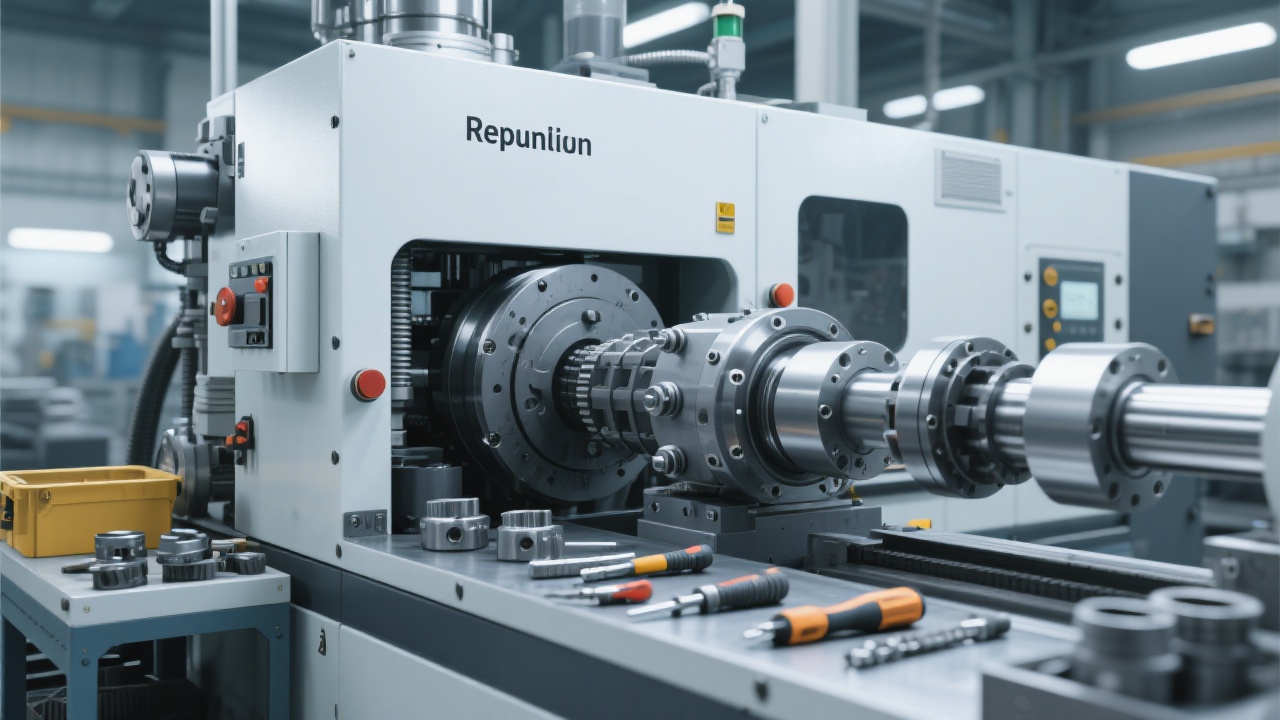

动力主轴系统是重型立式加工中心的核心部件之一,其性能直接影响生产效率。该系统具有高扭矩输出的特点,能够在低速时提供强大的切削力,满足重型切削的需求。同时,低噪音运行和长寿命设计也是其显著优势。

低噪音运行可以改善工作环境,减少对操作人员的影响。而长寿命设计则降低了设备的维护成本和停机时间。据实际应用数据显示,采用该动力主轴系统的重型立式加工中心,其主轴使用寿命可达到20000小时以上,相比传统主轴提高了50%。在一些大型模具加工企业,使用该动力主轴系统后,生产效率提高了25%。

重型立式加工中心的可选附件包括直角头、万向头、主轴延长杆、测头等。在选配这些附件时,需要根据具体的加工需求和应用场景进行科学选择。

直角头适用于加工垂直面和侧面,能够扩大加工范围;万向头则可以实现多角度加工,满足复杂零件的加工需求。主轴延长杆可以增加刀具的伸出长度,用于加工深孔和型腔。测头则可以在加工过程中实时测量工件的尺寸和位置,提高加工精度。例如,在加工大型箱体类零件时,使用直角头和测头可以大大提高加工效率和精度。

为了最大化设备价值,合理配置参数、日常维护要点及常见问题排查方法至关重要。在配置参数时,需要根据加工材料、刀具和加工工艺等因素进行调整,以达到最佳的加工效果。日常维护方面,要定期对设备进行清洁、润滑和检查,确保设备的正常运行。

常见问题排查时,要熟悉设备的故障代码和报警信息,及时发现和解决问题。例如,当设备出现刀具磨损报警时,要及时更换刀具,避免影响加工精度。通过以上措施,可以让重型立式加工中心让每一刀都精准到位,告别返工,提升交付效率。

如果您想深入了解如何通过先进控制系统优化重型立式加工中心的加工精度与生产效率,获取更多专业解决方案,请点击 这里 与我们联系。