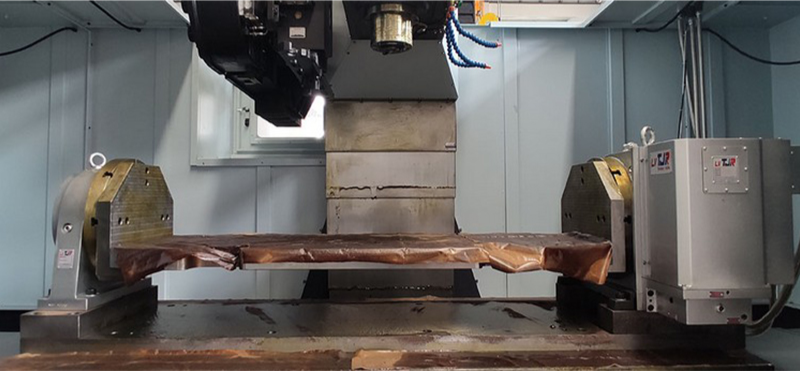

在石墨加工领域,加工方式的选择对最终产品的质量和生产效率有着至关重要的影响。湿式石墨加工作为一种新兴的加工技术,正逐渐展现出其独特的优势。其核心工艺机理主要体现在冷却液对切削区热量与粉尘的双重管理上。

冷却液在湿式石墨加工中扮演着关键角色。从热量管理方面来看,在石墨加工过程中,切削区会产生大量的热量。如果这些热量不能及时散发,会导致工件热变形,严重影响加工精度。而冷却液能够通过循环流动,将切削区产生的热量迅速带走,实现热管理。据相关研究表明,在相同的加工条件下,湿式加工时切削区的温度比干式加工可降低约30% - 40%,这大大减少了热变形的风险。

在粉尘清除方面,石墨加工会产生大量的粉尘。这些粉尘不仅会影响加工环境,对操作人员的健康造成威胁,还可能进入设备内部,影响设备的正常运行。冷却液在加工过程中能够即时冲洗切削区,将产生的粉尘带走,有效减少粉尘扩散。研究显示,湿式加工可使车间内的粉尘浓度降低至干式加工的10% - 20%,极大地改善了加工环境。

在高精度模具及电极石墨制品的批量生产中,湿式加工的优势尤为明显。以某模具制造企业为例,该企业在采用湿式石墨加工技术之前,一直使用干式加工。干式加工中,由于热变形和粉尘问题,产品的次品率较高,达到了约15%。而且刀具的使用寿命较短,平均每把刀具只能加工约50个工件。

当该企业引入湿式石墨加工技术后,情况得到了显著改善。通过即时冲洗,热变形问题得到有效控制,产品的次品率降低至约3%。同时,由于粉尘扩散减少,刀具的使用寿命大幅延长,平均每把刀具可加工约200个工件。这不仅提高了产品质量,还降低了生产成本。

从工艺效果来看,湿式加工能够使加工表面更加光滑,精度更高。在电极石墨制品的加工中,湿式加工可使电极的表面粗糙度达到Ra0.8 - 1.6μm,而干式加工一般只能达到Ra3.2 - 6.3μm。

冷却液的流量、压力及喷淋方式等关键技术参数对湿式加工的效果有着重要影响。在冷却液流量方面,需要根据加工工件的大小、形状以及加工速度等因素进行合理调整。一般来说,对于小型工件,冷却液流量可控制在每分钟10 - 20升;对于大型工件,流量则需要增加到每分钟30 - 50升。

冷却液的压力也至关重要。合适的压力能够确保冷却液有效地冲洗切削区。通常,冷却液的压力应保持在0.5 - 2MPa之间。如果压力过低,可能无法及时清除粉尘和带走热量;如果压力过高,则可能会对刀具和工件造成损伤。

喷淋方式的选择也会影响加工效果。常见的喷淋方式有直接喷淋、环形喷淋等。直接喷淋适用于对特定区域的冷却和冲洗;环形喷淋则能够更全面地覆盖切削区。企业可以根据实际加工需求选择合适的喷淋方式。

在加工质量方面,如前文所述,湿式加工通过降低热变形和减少粉尘扩散,能够显著提高加工精度和表面质量。这使得产品更符合高精度模具及电极石墨制品的生产要求。

对于刀具寿命的提升,由于冷却液的冷却和润滑作用,刀具在加工过程中受到的磨损减小。据统计,湿式加工可使刀具寿命延长2 - 4倍。这不仅降低了刀具成本,还减少了更换刀具的时间,提高了生产效率。

在设备可靠性方面,湿式加工减少了粉尘进入设备内部的可能性,降低了设备故障的发生率。研究表明,采用湿式加工后,设备的故障率可降低约30% - 50%,保障了设备的长期稳定运行。

干式加工虽然在一些情况下具有一定的优势,但也存在着诸多问题。在热变形方面,由于没有冷却液的冷却作用,切削区的热量积聚严重,导致工件热变形较大。这会使加工精度难以保证,尤其是对于高精度的模具和电极石墨制品。

粉尘安全隐患也是干式加工的一大问题。大量的粉尘扩散到车间环境中,不仅会对操作人员的呼吸系统造成损害,还可能引发爆炸等安全事故。而且粉尘进入设备内部,会加速设备的磨损,缩短设备的使用寿命。

从智能制造的角度来看,湿式加工在自动化连续作业中具有关键作用。在自动化生产线上,设备需要长时间稳定运行。湿式加工通过降低热变形、减少粉尘扩散等优势,保障了设备的可靠性,使得自动化连续生产成为可能。

例如,在高精度模具及电极石墨制品的批量生产中,采用湿式加工的自动化生产线能够实现高效智能的连续生产。通过合理设置冷却液的流量、压力等参数,配合先进的数控系统,生产线可以实现24小时不间断运行,大大提高了生产效率。

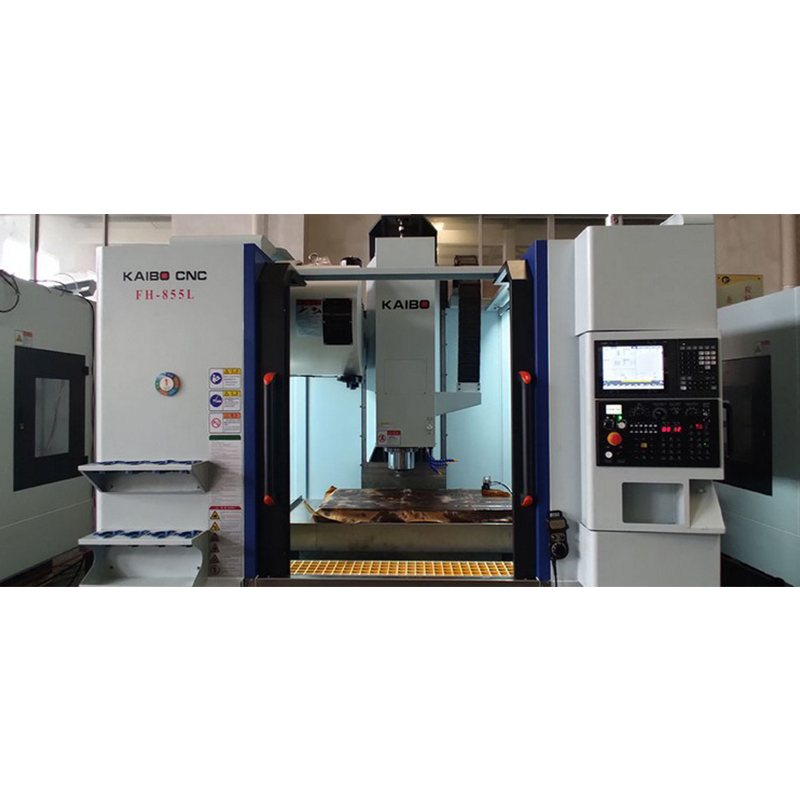

如果您的企业正在寻求提升石墨加工质量和效率的解决方案,不妨深入了解一下宁波凯博数控提供的湿式石墨加工中心DC6060G。这款加工中心采用先进的湿式石墨加工技术,能够帮助企业实现高效智能的自动化连续生产。现在就点击 了解更多,让您的企业迈向智能制造新高度!